Способ подготовки поверхности металлических деталей для нанесения покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к подготовке поверхности деталей для нанесения покрытий Цель - повышение производительности процесса и расширение технологических возможностей за счет обработки деталей со сдожнофасонной поверхностью. На поверхности деталей вначале выполняют гл бдения, боковые стенки которых перпендикулярны поверхности , после чего производят дробеударную обработку шарами, диаметр которых в 1,5 и более раз превосходит ширину углублений Углубления могут быть выполнены в виде пазов с глубиной 0.8- 1,0 их ширины или в виде отверстий, глубина которых больше или равна 0.4 их диаметра. 2 з п ф-лы, 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1629158 (51)5 В 22 F 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГНКТ СССР (21) 4424562/02 (22) 12.05.88 (46) 23.02.91. Бюл. № 7 (71) Тольяттинский политехнический институт (72) В. В. Петросов и В. С. Малкин (53) 621.762.8:621 9. (088.8) (56) Хасуи А., Моригаки О. Наплавка и. напыление. — М.: Машиностроение, 1985, с. 172. (54) СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ

ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ (57) Изобретение относится к металлургии, в частности к подготовке поверхности деИзобретение относится к металлургии, в частности к технологии подготовки поверхности детали для покрытия полимерными материалами, металлами, композитами, преимущественно при ремонте машин, Цель изобретения — повышение производительности процесса, а также расширение технологических возможностей способа за счет обработки деталей со сложнофасонной поверхностью.

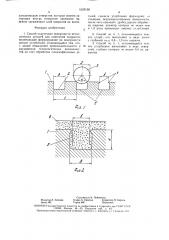

На фиг. 1 приведена схема взаимодействия шара с кромками углублений при их дробеударной обработке; на фиг. 2 — схема, поясняющая выбор соотношения между шириной и глубиной пазов.

Способ осуществляют следующим образом.

Формирование углублений осуществляют в две стадии: вначале выполняют углубления, боковые стенки которых перпендикулярны поверхности, например, в виде открытых пазов с глубиной паза 0,8 — 1,0

его ширины, затем производят сужение про2 талей для нанесения покрытий. Цель повышение производительности процесса и расширение технологических возможностей за счет обработки деталей со сложнофасонной поверхностью. На поверхности деталей вначале выполняют углубления, боковые стенки которых перпендикулярны поверхности, после чего производят дробеударную обработку шарами, диаметр которых в 1,5 и более раз превосходит ширину углублений. Углубления могут быть выполнены в виде пазов с глубиной 08—

1,0 их ширины или в виде отверстий, глубина которых больше или равна 0,4 их диаметра. 2 з.п. ф-лы, 2 ил. филя углублений у поверхности путем пластического деформирования, например, дробеударной обработкой шарами, диаметр которых в 1,5 и более раз превосходит ширину углубления. На плоской поверхности углубление выполняют в виде спирального паза. На детали со спожнофасонной поверхностью углубления выполняют в виде глухих отверстий, глубина которых не менее

0,4 их диаметра.

Углубления на цилиндрических поверхностях Mo(YT быть выполнены в виде винтового паза на токарном станке, с испо гьзованием обычного режущего токарного инструмента или с помощью накатников ((vтем выдавливания пазов при пластическом деформировании поверхности детали. С использованием той оснастки можно выполнить углубления в виде спирального паза на плоской (торцовой) поверхности детали. Углубления на сложнофасонных поверхностях деталей могут быть выполнены с помощью сверлильного станка или дрели.

1629158

Дробеударная обработка поверхности с углублениями может быть осуществлена с по-. мощью дробеметного барабана, гидродробеструйного аппарата или любым другим известным способом. Необходимым условием создания прочного сцепления покрытия с поверхностью является образование на кромках углублений наплывов-заусенцев, направленных внутрь контура углубления. Это достигается в том случае, когда диаметр шаров, используемых при дробеударной обработке, существенно больше ширины углубления. В этом случае сила в контакте шара с кромкой будет сдвигать металл в зоне кромки внутрь контура углубления.

На поверхности детали 1 имеются углубления, например, в виде паза 2 ширино" B и шагом t. Шар 3 должен иметь такой диаметр D, чтобы угол а, образуемый радиусами, перпендикулярными к точкам контакта шара с кромками паза, был равен или менее 90, что обеспечивает получение заусенцев 4, направленных внутрь паза 2 и сужающих его до размера В, в результате чего получается углубление 5 с суженным профилем у поверхности. Из геометрических соотношений следует

2 -sin — =B, откуда D=,, т. е. л В

sin(n/2(45 )

0)1,5В.

Материал покрытия 6 (фиг. 2), заполнивший паз 5, оказывается защемленным 30 заусенцами на кромках, поскольку Ь «.,В.

Отрыв покрытия 6 от поверхности детали

1 возможен только при разрыве перешейка по размеру b, при нормальном напряжении в материале Gb или при среде по двум плоскостям шириною Н от кромок до 35 дна паза, при предельном напряжении т,р.

Условие равнопрочности материала покрытия по разрыву и срезу на произвольной длине паза l запишется Ь ° l ab=2Hlxcp, откуда с учетом обычного соотношения оь/тср-1,7 Н=у(— — )=0,8В, т. е. для того, 8 33 ) фР чтобы срез не происходил раньше, чем отрыв

Н)0,8В.

При глубине пазов, равной 0,8...1,0 его 45 ширины, достигаются приемлемая равнопрочность заполняющего пазы материала покрытия на разрыв и срез и незначительное снижение прочности детали, а также малые затраты на выполнение пазов в процессе подготовки поверхности металличес- 50 ких деталей под покрытие.

При более глубоких пазах (отверстиях) увеличиваегся расход материала покрытия, что может также являться нежелательным, особенно при высокой стоимости материала.

Пример I. На торцах цилиндрических деталей ф 50 мм при помощи токарного станка было проточено восемь кольцевых пазов глубиной.0,8 мм и шириной 1 мм с шагом 2 мм. После чего торцы с канавками обрабатывались в течение 30 с на гидродробеструйной установке под давлением жидкости 0,4 МПа шариками ф 2 мм. Время подготовки поверхности образца под покрытие составило 5 мин, что почти в 5 раз меньше времени подготовки поверхности по известной технологии (24 мин). В качестве покрытия использовался композит из фенолформальдегидной связующей СФП-012 А (30мас.g) и железного порошка (70 мас.о)

Порошкообразный композит засыпали между помещенными в пресс-форму двумя образцами, обращенными друг к другу поверхностями с пазами, и под давлением спекали при t=180 С в течение 1 ч. Соединенные композитным материалом образцы подвергались испытанию на разрывной машине.

В результате испытаний установлено, что образцы с пазами открытого профиля разрывались при приложении нормальных нагрузок 5 МПа, а образцы, пазы которых были подвергнуты дробеударной обработке, разрывались при 11 МПа. Из пазов открытого профиля композит при разрыве образцов выходил практически без разрушений, отделение композита от поверхностей, подвергнутых дробеударной обработке, происходило с разрушением покрытия на всей длине пазов по перешейку, образованному заусенцами на кромках пазов.

Пример 2. Реализация предлагаемого способа для сложнофасонных изделий, например для покрытия поверхности гребного винта моторной лодки пластмассой, обеспечивающей его защиту от коррозии и малое трение в воде, может быть осуществлена в следующей последовательности. По всей сложнофасонной поверхности детали выполняют отверстия, например, диаметром D

2 мм и глубиной Н 1 мм любым известным методом: сверлением, электроэрозионным, электроимпульсным и т. п. Количество отверстий и их расположение по поверхности винта обуславливается требованиями к прочности сцепления покрытия с поверхностью на сдвиг и на отрыв. Например, для гребного винта моторов семейства

«Ветерок» с площадью -6 дм-, количество отверстий составляет около 300, расположенных в шахматном порядке.

При глубине отверстий 1,0 мм и времени сверления одного отверстия 2 с на все отверстия потребуется около 10 мин. После выполнения отверстий производят дробеударную обработку поверхности гребного винта шарами g 3 мм в течение 1 — 2 мин. Таким образом, на подготовку поверхности одной детали необходимо 12 мин.

После подготовки поверхности, включая обезжиривание, заготовку гребного винта помешают в пресс-форму, базируя ее по ступице детали, и под давлением нагнетают в зазоры между деталью и пресс-формой пластмассу, покрывающую поверхность и

1629158

Формула изобретения о О р

d .° .-о о оо-о о. а р о о р о оооо

° p ро ооо о о о .. ° e о

° p .о, ° . б а о роdоо о .рp о. р а о р а,р . о о о- ° о ° о о о р. ар- ° а р ооо

ОО-о d .O б, ° а

Составитель И. Пойменова

Редактор Л. Зайцева Техред А. Кравчук Корректор Н. Король

Заказ 402 Тираж 485 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/"

Производственно-издательский комбинат «Патент>, г. Ужгород, ул. Гагарина, IOI заполняющую отверстия, которые своими загнутыми внутрь отверстия кромками надежно удерживают слой покрытия на винте.

1. Способ подготовки поверхности металлических деталей для нанесения покрытия, включающий формирование на поверхности детали углублений, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей за счет обработки сложнофасонных де6 талей, сначала углубления формируют,о стенками, перпендикулярными поверхности, после чего проводят дробеударную обработку шарами, диаметр которых не менее чем в 1,5 раза превышает ширину углублений.

2. Способ по п. 1, отличающийся тем, что углуб. гния выполняют в виде пазов с глубиной паза 0,8 — 1,0 его ширины.

3. Способ по п. 1, отличающийся тем, 10 что углубления выполняют в виде отверстий, глубина которых не менее 0,4 их диаметра.