Способ восстановления футеровки по ходу кампании сталеплавильного конвертера

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии. Цель изобретения - повышение стойкости футеровки путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома и снижение расхода чугуна. Факельное торкретирование (ФТ) осуществляют после износа футеровки на 40-50%. Производят чередование операций ФТ открытых участков футеровки с одновременным нагревом лома с операциями ФТ нижней части футеровки до загрузки металлолома (м) в конвертер без его нагрева. Соотношение количества операций ФТ5 проводимых с нагревом и без нагрева М, поддерживают равным (185-2);1, 1 ил., 2 т абл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ВЕСКИХ

РЕСПУБЛИК

:.Päß!1„ I: ,, Р

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯЯ И ОТКРЫТИЯ!4

ПРИ ГКНТ СССР (21) 4400969/02 (22) О!.04,88 (46) 23.02.91. Бюл, 11- 7 (71) Новолипецкий металлургический комбинат им. Ю. В.Андропова (72) В. В, Рябов, О. П. Растригин, Г. Н. Ролдугин, N. Г. Королев, Н. Д. Карпов, Н.М. Караваев и А.!!. Андрющенко (53) 669. 184. 125.2 (088. 8) (56) Патент США !! - 4270949, кл. F 27 0 1/16, 198!.

Сталь, 1987, Р )I, с. 15-17. (54) СПОСОБ ВОССТАНОВЛЕ1ЫЯ ФУТЕРОВКЯ

ПО ХОДУ КАМПАНИИ СТАПЕПЛАВ1!ЛЬНОГО

КОНВЕРТЕРА (57) Изобретение относится к черной

Изобретение относится к черной металлургии, конкретнее к способам ремонт а футеровки конверт еров.

Цель изобретения — повышение стой— кости футеровки путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома и снижение расхода чугуна.

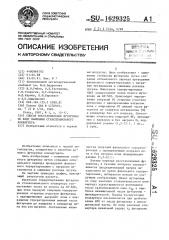

На чертеже приведен график, поясняющий результаты расчета, Факельное торкретирование футеровки сталеплавильного конвертера осуществляют после ее износа на 40-507., при этом чередуют операции торкретирования открытых. участков футеровки а с одновременным нагревом лома с операциями торкретирования нижней части футеровки до загрузки в конвертер лома без его нагрева. Соотношение коли„„Я0„„1629325 (д ) С 21 С 5/44, 5/28

2 металлургии, Цель изобретения — повышение стойкости футеровки путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома и снижение расхода чугуна. Факельное торкретирование (ФТ) осуществляют после износа футеро вки на 40-507. Произ водят чередование операций ФТ открытых участков футеровки с одновременным нагревом лома с операциями ФТ нижней части футеровки до з агруз ки мет аллолома (М) в конвертер без его нагрева. Соотно— шение количества операций ФТ, проводимых с нагревом и без нагрева 11, под— держивают равным (1,5-2); 1. ил., 2 табл, чества операций факельного торкрети-. рования с одновременным нагревом ло-ма и без нагрева лома поддерживают равным (1,5-2); 1, Начало периода восстановления футеровки, в течение которого осуществляется предварительный нагрев металлолома во время факельного торкретирования, выбирается исходя из следуяцих соображений. Износ футеровки по ходу кампании сталеппавильного конвертера характеризуется изменением массы срабатываемого слоя ш в наиболее изнашиваемой части футеровки— цилиндрической-„ Период эксплуатации конвертера заканчивается при срабатывании 85Х от массы футеровки в цилиндрической части, По ходу кампании конвертера начальыай радиус rg футеровки

1629325 изменяется и принимает текущие значения r> .

По ходу кампании конвертера масса срабатываемого слоя футеровки одинакова за плавку и зависит от планируемого числа плавок N nA на кампанию:

0 85шц (m ) ср д„,, где m - масса футаровки цилиндричес- 10

Ц кой части конвертера, кг.

Текущий радиус конвертера определяется по выражению:

r;=

В 15 где r - радиус футеровки конвертер,о ра до арматурного слоя, м;

Й " текущее число плавок по хо1 ду кампании.

При принятых допущениях расчеты

20 проведены для 300-тонного конвертера, характеризующегося следующими параметрамии

r =3 25 м; rд,=r + 1 =4,15 м

25 (d1 =0,9 м — толщина рабочего слоя фу<т теровки); ш =300000 кг; N =800.

Результаты расчета поясняются графиком (чертеж), на котором показано

;изменение начального радиуса и относи-30 (У) -(t ai) тельное †- †. — — текущего радиу- . (Д1 ц са футеровки по ходу кампании парными периодами износа футеровки в зависимости от изменения массы срабатываемого слоя футеровки m<<, (gi) =г," е130 и (iril =г, -rе !20% — изменение о, . начального радиуса футеровки при изменении массы срабатываемого слоя футеровки на 30 и 207. от нчальной массы 40 (шц), соответственно.

Как видно из графика, интенсивное изменение радиуса футеровки происходит в начале кампании и стабилизируется после износа футеРовки пРимеРно 45 на 40-50Х. Поэтому возникает необходимость в ограничении пределов износа футеровки, при которых начинают операции торкретирования. Выбор рациональных зйачений износа футеровки приведен в табл. 1, Принимая, что будет происходить равномерный износ футеровки"по окружности цилиндрическои части при прочих равных условиях можно определить уве-. личение объема цилиндрической части

1 в зависимости от износа рабочего сл.оя футеровки.

Как видно из табл, 1, при износе футеровки на 40% по массе объем внутренней полости в цилиндрической части конвертера увеличивается почти в полтора раз а, При уменьшении нижне ro граничного значения износа футеровКи менее 407 уменьшается свободный объем конвертера, вследствие чего повышается выбивание высокотемпературных газов через горловину, возрастает величина потерь тепла и снижается эффек— тивность нагрева металлолома во время факельного торкретирования, увеличение верхнего граничного значения износа футеровки более 507., после которого осуществляется предварительный нагрев металлолома во время факельного торкретирования, нецелесообразно, так как сокращается общее количество операций факельного торкретирования, при которых используется тепло торкрет-факела на нагрев металлолома, что приводит к уменьшению количества сэкономленного чугуна эа кампанию.

Соотношение количества операций факельного торкретирования, проводимых с нагревом металлолома и без нагрева его, выбирается иэ следующих со-ображений. Площадь участков поверхности футеровки, закрываемых меФаллоломом в процессе торкретирования и недоступных для нанесения торкрет-покрытия, составляет примерно половину площади остальных ремонтируемых участков футеровки. Эти закрытые участки футеровки в конце процесса торкретирования подвергаются существенному износу из-за локальных оплавлений поверхностей металлолома и футеровки, так как для высокотемпературных продуктов сгорания торкрет-факела и поверхностей металлолома и футеровки реализуется граничное условие первого рода: — где 1 Г, t< и t — температуры продуктов сгорания торкретфакела, поверхностей металлолома и футеровки соответственно, С;

12,Г

=1650 1700 о С, Нанесение на закрываемые металлоломом участки футеровки большего количества огнеупорного материала (торкрет-покрытия), чем,на остальные участки футеровки, нерационально, так как из-за образования больших локальных прогаров на самом нанесенном торкретпокрытии приходится возобновлять операцию торкретирования, что становит-

162932 ся невыгодным по экономическим соображениям, так как повышается расход торкрет-массы за кампанию. Условим-! ся называть: технологическая торкретмасса — зто торкрет-масса, которая

5 расходуется на восстановление изношенных участков футеровки и нагрев металлолома, ремонтная торкрет-масса— э то тор кр ет-масса, котор ая р асходуется на восстанонление участков поверхности футеровки, закрываемых металлоломом. Следовательно, целе со обр as но поддерживать расход технологической и ремонтной торкрет-массы на каждой опе-15 рации факельного торкретирования одинаковым.

Полагая, что общий расход торкретмассы за кампанию не превышает массу, огнеупоров футеровки, примем ее рас- 20 ход для торкретирования 300-тонного конвертера 500 т и общее количество операций торкретирования, равное 100, при этом примем снижение расхода чугуна на торкретируемую плавку на 10 т. 25

Определим изменение массы чугуна, расходуемого на ремонтную торкрет-массу, в зависимости от изменения соотношения количества операций факельного торкретирования, проводимых с нагревом металлолома и без нагрева его (табл. 2) .

Как видно из табл, 2, уменьшение соотношения количества операций факельного торкретирования менее 1,5 нецелесообразно, так как. снижается масса чугуна на ремонтную торкретмассу, в результате чего уменьшается количество сэкономленного чугуна за кампанию. При увеличении верхнего rpa-40 ничного значения соотношения операций факельного торкретирования более

2,0 резко возрастает динамика изменения массы чугуна sa счет снижения расхода ремонтной -торкрет-массы и

45 происходит повышение износа участков футеровки, закрываемых металлоломом, что может привести к преждевременной остановке конвертера на холодный ремонт. 50

Способ осуществляют следующим образом.

В ходе кампании конвертера при производстве стали обспуживакщий пер55 сонал, контролирукщий износ футеровки, дает команду на осуществление предварительного нагрева металлолома во время операций факельного торкрети5

6 рования после износа футеровки на

40-507.

После слива шлака и выпуска метапла устанавливают конвертер в вертикальное положение, в полость его вводят торкрет-фурму, н которую подают торкрет-массу, состоящую из смеси, например, доломитового и коксового порошков,и кислород, При истечении из сопп торкрет-фурмы струй торкретмассы и кислорода начинают процесс нанесения доломитной торкрет-массы на участки футеровки, закрываемые металлоломом в процессе его нагрева на последующей операции факельного торкретирования, После окончания процесса торкретирования в конвертер загружают металлолом и жидкий чугун и осуществляют проведение конвертерной плавки. Затем после слива шлака и выпуска стали в полость конвертера загружают металлолом на ппавку> устанавливают конвертер в вертикальное положение и к поверхности метаплолома вводят торкрет-фурму. Изменение высоты перемещения торкрет-фурмы при нагреве металлолома задается с учетом насыпной массы его и контролируется машинистом дистрибутора по сельсину, находящемуся на центральном пульте управления (ЦПУ).

Целесообразно в начальный период . процесса факельного торкретирования перемещать струи горящего торкрет-факела к поверхности металлолома не бли" же чем на 1,5 м, так как вблизи поверхности холодного металлолома горение газов затруднено и, следовательно, замедляется теплообмен. При истечении из сопл торкрет-фурмы струй торкрет-массы и кислорода начинают процесс нанесения технологической торг крет-.массы на участки футеровки цилиндрической и конусной (горлонины) частей конвертера. После окончания процесса торкретиронания в конвертер загружают жидкий чугун и осуществляют проведение конвертерной ппавки. В период восстановления футеровки осуществляют чередование операций торкретирования, поддерживая соотношение количества операций факельного торкретирования, подводимых с нагревом металлолома и без нагрева его, равным (1,52):1

В ходе кампании при производстве стали эксплуатационные ситуации, зависящие от характеристики чугуна, на1629325 сыпной массы металлолома, количества работающих конвертеров в предлагаемом способе могут учитываться порционной загрузкой металлолома в конвертер.

Так, например, после износа футеровки на 40Х может нагреваться во время факельного торкретирования половина массы металлолома на плавку. Снижение массы нагреваемого металлолома во 10 время торкретирования, соответствующей износу футеровки менее 40_#_, нерационально, так как возрастает массовая доля холодного металлолома на плавку, что снижает эффективность производства стали, Пример. Способ осуществляют при проведении горячего ремонта в пе риод восстановления футеровки 300-тонного конвертера для выплавки стали. В 20 ходе кампании обслуживающий персонал установил, что в районе цапфенных зон, летки и со стороны загрузки металлошихты износ футеровки составляет примерно 40 . Контроль осуществляет ся по срабатываемым рабочим слоям футеровки визуально, либо лазерным интерферрометром. Начинается период восстановления футеровки. В период восстановления необходимо провести 100 оне- 30 раций факельного торкретирования. Из них 60 операций с нагревом металлолома. Расход торкрет-массы на кампанию

500 т.

Проводится первая операция факель- 35 ного торкретирования без нагрева металлолома, при которой торкрет-покрытие наносится на участки, недоступные для нанесения его во время торкретирования с нагревом металлолома. В пери- 0 од проведения конвертерной плавки оператор дистрибутора дает команды операторам шихтового двора и миксерного отделения на увеличение массы металлолома и снижение .массы чугуна соответ-45 ственно на 10 т. Готовность заказанных шихтовых материалов достигается после проведения двух конвертерных плавок после. первой операции факель" ного торкретировавия. Проводится операция факельного торкретирования с нагревом метаплолома.

В ходе кампании в период восстановления футеровки осуществляется чере" дование операций факельного .торкрети55 ро вания.

Режим работы конвертера по ходу кампании после износа футеровки на

40-50Х с точки зрения проведения oneраций факельного торкретирования можно представить в виде схемы:

ТБ — тн — ТБ — ТН вЂ” ТН, где ТБ — ТН вЂ” торкретирование беэ нагрева и с нагревом металлолома соответственно, При реализации приведенной схемы торкретирование после каждой конвертерной плавки не обяэательно, так как стойкость нанесенного торкрет-покрытия в зависимости от режима торкретирования составляет 3-6 плавок. При проведении восстановления футеровки по ходу кампании сталеплавильного конвертера согласно приведенной схеме соотношение операций торкретирования с нагревом (ТН) и без нагрева (ТБ) металлолома составляет 1,5: 1. По ходу кампании в зависимости от условий работы конвертерного цеха соотношение операций торкретирования с нагревом и без нагрева металлолома целесообразно поддержив ать в пределах (1, 5-2): 1, Например, общее количество операций равно 100, при этом примем снижение расхода чугуна на торкретируемую плавку на 10 т, Согласно предлагаемым соотношениям (1,5-2); 1 количество операций с нагревом металлолома и без нагрева его должно быть в пределах ,от 60:40 до 67: 33 или 66: 34.

После износа футеровки на 40-507 с точки зрения проведения операций факельного торкретирования реализация схем чередования может быть различной, Важно, чтобы было выдержано предлагаемое соотношение в целом и в пределах стойкости наносимого торкретпокрытия, Нанесенное торкрет-покрытие в период восстановления футеровки по предлагаемому способу в условиях частых теплосмен подвергается меньшему разрушению (скалывание, растрескивание) за счет более равномерного срабатывания и фронтального износа, что обеспечивает длительное время его эксплуатации и защиту от износа основной футеровки конвертера.

Таким образом, предлагаемый способ восстановления футеровки позволяет повысить стойкость футеровки íà 10157. путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома, что позволяет утилизировать часть тепла торкрет-факела, теряемого с уходящими газами, эа счет его использования уве10

1629325

1

Таблица1

Изменение массы ср аб атыв аемо го рабочего слоя, X

1О 20 30 40 50 60

Увеличение объема цилиндрической футеровки конвертера, Ж

11 6 23 3 34 9 46 6 58 2 69 6

Т аблица2

Г

Соотношение количества операций факельного тор кре тир ов ания, пр сводимых с нагревом металлолома и без нагрева его

1,5

1,0

2,0

2,5

Изменение массы чугуна, расходуемого на ремонтную торкрет-массу» т/т 2,0 3,0 3,88 5, 14 личить тепловой баланс конвертерной плавки и сократить расход чугуна на торкретируемую плавку на 10 т.

Формул а изобретения

Способ восстановления футеровки по ходу кампании сталеплавильного конвертера, включающий проведение факельного торкретирования открытых участков футеровки после загрузки металлолома в конвертер с одновремен— ным нагревом метаплолома, о т л и— ч а ю шийся тем, что, с целью повышения стойкости футеровки путем создания оптимального периода нроведения факельного торкретирования с нагревом металлолома и снижения расхода чугуна, факельное торкретирование осуществляют после износа футеровки на 40-507., дополнительно торкретируют нижнюю часть футеровки до загрузки в конвертер металлолома без его нагрева, при этом чередуют операции торкретирования открытых участков футеровки с одновременным нагревом лома с операциями торкретирования нижней части футеровки, а соотношение количества операций факельного торкретирования с одновременным нагревом металлолома и без нагрева лома поддержив ают р авным (1, 5-2): 1 °

1629325

Ф5

ЗО Яф

1О%

60 mcp. Ъ

Составитель Л.Шарапова

Техр ед A. Кравчук

Редактор Н,Яцола

Корректор И.МускаТираж 394 Подписное

ВНИИИИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 410

Производственно-издательский комбинат "Патент", r.Óæãoðoä, ул. Гагарина, 101