Способ термической обработки железорудных окатышей

Иллюстрации

Показать всеРеферат

Изобретение относится к регулированию температурного и аэродинамического режимов обжиговой машины при остановках. Целью изобретения является снижение термической напряженности колосниковой решетки и корпусов обжиговых тележек и повышение качества обожженных окатышей. В способе ведут ступенчатое управление разрежением и температурой в вакуумкамерах в зависимости от длительности остановки. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)5 С 22 В 1/00

КИМРУ;-; 1 ТЯДЯ" .- т- г @

Г- Н л, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4681742/02 (2 ) 09.03.89 (46) 23,02.91. Бюл. N - 7 (71) Производственное объединение

"Уралмаш" (72) Г,Х.Бойко, В.А.Оленева, В.Ш.Статников, Л.К.Кокорин, Т.А.Скороходова, В.А,Островский, В.И.Ивин, А.Н,Воробьев и В.Б.Бигдигитов (53) 669.046.41 (088.8) (56) Авторское свидетельство СССР

N - 582309, кл. С 22 В 1/00, 1976.

Изобретение относится к производству железорудных окатышей и может быть использовано при управлении про. цессом обжига на подвижной колосниковой решетке, например, на машинах конвейерного типа при их .вынужденных остановках.

Цель изобретения — снижение термической напряженности колосниковой решетки и корпусов обжиговых тележек и повышение качества обожженных окатышей.

На чертеже приведена схема обжиговой машины, работающей по предлагаемому способу, при остановке и повторном пуске колосниковой решетки, При остановках обжиговой машины осуществляют индивидуальное последовательное регулирование по камерам теплового и вакуумного режима работы агрегата как в период остановки, так и при з,апуске колосникового кон— вейера до конца прохождения задержанного в активной зоне материала через

ÄÄSUÄÄ 1 2 4 А1

2 (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЖЕЛЕЗОРУДНЫХ ОКАТЬ1ШЕЙ (57) Изобретение относится к регули рованию температурного и аэродинамического режимов обжиговой машины при остановках. Целью изобретения является снижение термической напряженности колосниковой решетки и корпусов обжиговых тележек и повьппение качества обожженных окатышей. В способе ведут ступенчатое управление разрежением и температурой в вакуумкамерах в зависимости от длительности остановки. 1 ил., 1 табл.

Ф

Ю зоны подогрева, обжига и рекуперации.

Такое регулирование позволяет предотвратить нагрев колосников и корпусов тележек выше максимально допусти° мой температуры и обеспечить нагрев окатышей на всех горизонтах слоя до температуры не ниже 1200 С.

Обобщением экспериментальных данных по исследованию термической нагруженности и прочности обжиговых тележек в условиях эксплуатации установлено, что предельно допустимая температура колосников, изготовленных из жаро- ДЪ прочного сплава, при которой обеспечивается прочность обжиговых тележек, составляет 800 С с повышением до

815 С при кратковременных остановках. о

3>

Расчетным путем установлено, что удовлетворить этому требованию при остановках можно, начав регулирование режимных параметров при температуре колосников 0,75-0,85 от предель-.. но допустимой. Эта температура назва4 629334

20 на температурой регулирования и для принятых сталей равна бОО-680 С.

Если начать регулирование режимных параметров машины при температуре ,85 при 700 С в данном случае, то вследствие инерционности системы возможен перегрев колосников, а при температуре начала регулирования ниже

0,75 t> e имеет место недообжиг окатышей на части тележек„ остановившихся в зонах подогрева и обжига.

В начале регулирования в двухчетырех последних газовоздушных камерах (ГВК) .горячих зон раэряжение уменьшают от рабочего до 200-400 Па, а затем последовательно с интервалом

0,75-1,25 1 /U мин,разрежение понижают до уровня не выше 500 Па в каждой иэ газовоэдушных 1камер в направлении, обратном движению колосниковой решетки.

Благодаря такому регулированию обеспечивается прогрев слоя до заданной температуры на тележках, остано",. вившихся в активной зоне, Уменьшение разрежения до 200-400 Па в последних двух — четырех rазовоэдушных камерах горячей зоны предотвращает перегрев тележек, остановившихся на этих камерах, где горячий фронт дошел уже до колосников или же находится в непосредственной близости, Последовательное снижение разрежения в остальных камерах с указанным временным интервалом предотвращает перегрев оборудования и обеспечивает дообжиг слоя на остальных тележках, При интервалах времени менее

0,75 11 /U на тележках, остановившихся в зонах обжига и подогрева, температура слоя на границе с постелью не достигает необходимого уровня, а при интервалах времени, превышающих

1,25 1,>

55 довести прогрев слоя до технологически обусловленной температуры.

Оставляя минимальное регулируемое дроссельными заслонками разрежение в вакуум-камерах порядка 200-500 Па, максимально сокращают время прогрева слоя при пуске машины.

С началом регулирования разрежения в вакуум-камерах средины горячей зоны начинают снижение температуры в горне обжиговой машины со скоростью не более 20 С/мин на всем участке технологических эон, где выполнено регулирование разрежения, Более раннее снижение температуры в горне может привести к недообжигу слоя, а более позднее - к увеличенному удельному расходу топлива. Скорость, с которой происходит снижение температуры в горне, не должна превышать 20 С/мин, так как в противном о случае повреждается кладка горна.

Выбор уровня температуры ре гулирования t „определяет количество камер, на которых в случае остановки решетки превышена у=тановленная температура ре гулиров ания и необходимо сразу снизить разрежение. На верхнем уровне этой величины — две камеры, на нижнем — четыре камеры.

При запуске колосниковой решетки обжиговой машины температуру в горне увеличивают до уровня рабочей технологической температуры со скоростью не более 20 С/мин, так как при более высокой скорости возможно повреждение кладки горна. Так как уровень прогрева материала колосников в период остановки определяется ее продолжительностью, то во всех примерах с пониженным разрежением .В момент пуска разрежение в них устанавливается на промежуточном уровне

6б6.7

ДР„„= —, — + 33

"on и оно тем выше, чем меньше время остановки конвейера. Если ост3 мин, то разрежение Д Рп

ecsm C,äñT и„,„ = — 700 По.

При отклонениях от указанных пределов изменения раэрежения в большую сторону может быть перегрев оборудования, в меньшую сторону — недообжиг слоя, Затем в направлении движения ко1 лосниковой решетки послецовательно

) 629334 во всех камерах разрежение увеличивают до рабочего уровня через промежутки времени

„Н 1(Г(И + 22 — ЫД п ск " П кроме двух — четырех последних камер горячих зон. Сочетание параметров, определяемых формулами для веЬ Р„„,„ и с обеспечивает л Mi практически одинаковое температурное поле по высоте слоя окатышей и донной постели перед входом в зону рекуперации независимо от места остановки тележки.

В конце горячей зоны (две — четыре последние камеры) интервал между повышением разрежения до рабочего уровня повышается последовательно от

2 до 3 мин по ходу движения обжиговых тележек. Это позволяет предотвратить проскок тепловой волны через слой донной постели до завершения выхода всех тележек, которые в момент остановки находились в зонах подогрева, обжига и рекуперации, в зону охлаждения, что обеспечивает нагрев колосников не более чем до 815ОС при температуре окатышей не менее 1200 С.

Таким образом, регулирование разрежения в газовоэдушных камерах и температуры в горне в соответствии с изобретением в период остановки машины и при последующем после остановки пуске машины предотвращает перегрев колосников и корпусов тележек и в то же время обеспечивает необходимый прогрев слоя, Обжиговая машина состоит из цепи тележек 1, установленных на замкнутом рельсовом пути 2 и образующих подвижную колосниковую решетку, Над верхней ветвью колосниковой решетки установлены загрузочное устройство

3 и горн 4, под ней — газовоздушные камеры 5 (вакуум-камеры и дутьевые).

Горн состоит из зон 6 сушки, подогрева 7, обжига 8, рекуперации 9 и охлаждения 10. Зоны подогрева, обжига и рекуперации носят общее название

"горячих" зон. Другие зоны машины на чертеже показаны условно. В последних четырех камерах горячей зоны установлены температурные датчики ll позволяющие измерить температуру колосников во время работы обжиговой машины и при остановках. По показаниям датчиков 11 определяется число вакуум-камер, в которых при остановке машины сразу же снижается разрежение до уровня 200-400 Па.

При работе обжиговой машины тележки 1 движутся в направлении, указанном стрелкой А. При помощи загрузочного устройства 3 на тележки загружается постель из обожженных окатышей и сырые окатыши, подлежащие обжигу. Загруженные тележки проходят под горном 4 и над газовоздушными камерами 5, при этом лежащие на них окатыши подвергаются сушке, обжигу и частичному охлаждению. На разгрузочном конце машины материал, находящийся на тележках, сбрасывается с них, а тележки по нижним направляющим возвращаются к загрузочному концу машины.

20 В случае вынужденной кратковременной остановки машины, вызванной, например, заменой вышедших иэ строя элементов или технологическими причи нами, необходимо на машине создать

25 условия, исключающие перегрев корпусов тележек и колосников и обеспечи-.. вающие качество окатышей, Достигается это управлением температурным и аэродинамическим состоянием машины

30 в соответствии со следующей последовательностью операций, показанной на примере машины ОК-2-520/536, Горячая эона в этой машине содержит 13 камер

1 = 4, U = 3 м/мин, 35

При остановке машины (u = О) делается запрос о температуре колосников в последних камерах зоны рекуперации.

В дан:;ом случае в момент остановки температуры колосников в зоне реку40 перации составляет 670 С, что близко к верхнему уровню температуры регулирования, Поэтому на двух вакуумкамерах эоны рекуперации разрежение снижается сразу до 200 Па и выдержи45 вается на этом уровне до запуска машины. Через 1,25 мин от начала регулирования разрежение снижается до

500 Па в третьей вакуум-камере от конца горячей зоны, через 2,5 мин—

50 в четвертой вакуум-камере и т.д. в течение 10 мин или же до тех пор, пока не начнется движение машины.

При остановке продолжительностью

10 мин снижение разрежения достигает

55 девятой вакуум-камеры от конца горячей зоны, т,е, N ppp = 9.

В момент, когда начинается снижение разрежения на средних камерах горячей зоны (через 5 мин после

I 629334 остановки) начинают снижение температуры в горне со скоростью 20 С/мин и продолжают до пуска машины. При остановке машины на 10 мин снижение а 5 температуры в горне составляет 100 С, При пуске машины температуру в горне начинают повышать с той же скоростью до первоначальной величины.

В вакуум-камерах, где было снижено разрежение при остановке, при пуске устанавливается разрежение, зависящее от продолжительности остановки.

В данном варианте при 10 мин. и !

5 п ск = 700 Па

Это разрежение выдерживается на различных вакуум-камерах в печение времени, определяемого по формуле лй 1(Х(Ы + 223 N

При этом на девятой камере от конца горячей зоны промежуточное разрежение 700 Па сохраняется в течение

8 мин, а затем устанавливается исходное разрежение, предшествующее остановке, на восьмой камере 9,3 мин и т.д,, а на последней камере горячей зоны - в течение 20,8 мин в соответствии с таблицей (пример 1). После

30 этого машина выходит на режим предшествующей остановке.

При таком способе регулирования температуры колосников в тележках не превышает 815 С, слой на всех тележках будет прогрет до температуры 35 не менее 1200 С.

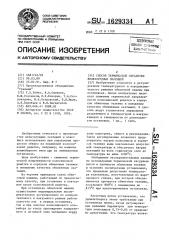

В таблице приведен ряд примеров регулирования технологииеского режима при остановках обжиговой машины различной продолжительности в соответствии с предлагаемым способом (примеры 1"6), а также с отклонениями от предлагаемых параметров режима (примеры 7 и 8), и по известному способу, когда через 4-5 мин после остановки конвейерной ленты снижают подачу теплоносителя по всей длине горячих зон, а при возобновлении движения процесс выводится на нормальный уровень также одновременно во всех зонах (примеры 9 и 10) а также с частичным групповым регулированием разрежейия в ГВК (пример ll), В основу регулирования согласно

55 предлагаемому способу положена необходимость достичь на границе слоя обжигаемых окатышей и постели температуры не менее 1200 С, а также не

Ъ превзойти максимально допустимую тема пературу колосников С „ = 8!5 С, В таблице указано отношение температуры регулирования к максимально допустимой температуре колосников, общее снижение температуры в горне за время остановки, а также пусковое разрежение, определяемое по формуле

ЬP„„„= 7 - + 33, 6667

П СК и продолжительность выдержки пускового разрежения на различных камерах, определяемая по формуле

1iQN + 2 — 1 1 3

" ПЯСК

В тех случаях, когда процесс осуществлялся в соответствии с предлагаемым способом (примеры 1-6), температура колосников, а значит, и корпусов тележек для всех тележек, остановившихся в активной зоне, не превышает допустимой, в то же время обеспечивается прогрев окатышей не ниже 1200 С.

При отклонениях от предлагаемого способ наблюдается перегрев колосников (пример 7)или неполный обжиг окатышей (пример 8), Известный способ (примеры 10 и 11) также приводит к перегреву оборудования.

Внедрение предлагаемого способа обеспечивает повышение срока эксплуатации корпусов обжиговых тележек с

4 до 8 лет, колосников с 1 до 2 лет, а также увеличение выхода годного продукта на 17.. формулаизобретения

Способ термической обработки желеэорудных окатышей фильтруемым газовым потоком на колосниковой конвейерной машине, включающий снижение подачи теплоносителя в горячих зонах при вынужденных остановках машины и увеличение ее при возобновлении движения, о т л и ч а ю щ и йс я тем, что, с целью снижения термической нагруженности колосниковой решетки и корпусов обжиговых тележек и повышения качества обожженных окатышей, при достижении температурой колосников после остановки

0,75-0,85 от максимально допустимой температуры (.С) в двух-четырех последних вакуум-камерах горячей ! зоны уменьшают разрежение от рабо34 0

/И; . 1 DN + 2) + N 3 васк до последних 2-4 вакуум-камер горячей эоны и с интервалом 2-3 мин на последних к аме р ах, 16293 гДе А Ро,!8К 4

"осг пусковое разрежение, Па; продолжительность остановки мин продолжительность выдержки пускового разрежения на N, -й камере, мин; длина Одной камеры, м; число камер горячих эон; л

Б ОЧОК

Л„ = 0,..., 1

"рег номер камеры от конца горячей зоны; число камер регулирования разрежения эа время остановки; скорость машины, м/мин. рег

РЕННЬННЯ теипербтурв

t 0JI OC JJJJ кон /caos, с

JmJJTCJI Ь НО с т Ь ни пускового

ЕНИЯ Нб Нб внерен рбгупн

ННЯ р МНН

8!О

6-» 9

7-!0,6

8-9,З

9-В,О

9 1/200

2/200

l,25

700

I 00

1 0 84 670 1О

1 215

12 1/200 I, 15 00

2/300 з/зоо

4/400

70О

2 ° 5

0,75! о

79 ! го5

12 I /200 1, 15

2/ЗОО з/зоо

4/4.ОО

7ОО

0 75! о

1200 о,в

1270

7 1/200 1 ° 15

2/ЗОО

З/40О

4/400

7 1/200 1,15

2/300 З/4ОО

4/400

5 1/200 1,25

2/200

2,5

5 ° S

1 215

1-20,8

2-!7,8

3-15,8

4-14, 5

1-20 ° 8

2-17,8

3-15,8

I-ZO,Â

2-17,8

3-!5,8

4-14 ° 5

s-!з,z

I-ZO,8

2-17,В

3- I S, B

4-14, 5

S-1З,,г

6-11,9 о,в

5 5

12 70

77О . l 2oO

1210

4-!4,5

s-!з,г

0,8125 650

100

6-! I ° 9

7-10 6

8-9,3

9 I /200 1, 25

2/200

О, 875 700

В40 !

240

100! о

12 1/200 1, 15

2/200 з/зоо

В 068 550

»6O

7-10,6

8-9,3

9-В

l0-6> 7

l1 5,4 !

2-4,1

935 !

245

Бвв няиенвния тяго-дутьеного ряюннв чего до 200-400 Па, а затем с интервалом 0,75-1,25 1 /U мин понижают разрежение до уровня не более 500 Па последовательно в каждой камере в направлении, противоположном движению колосниковой решетки, а одновременно с началом снижения разрежения в вакуум-камерах середине горячей зоны начинают снижать температуру в горне со скоростью не более

20 С/мин, при запуске колосниковой решетки температуру в горне поднима-. ют с той же скоростью, а во всех вакуум-камерах с пониженным при остановке разрежением его сначала устанавливают на уровне

6667

АГ = — -+ 33, ЧР" . у а затем последовательно по камерам в направлении движения конвейера

20 увеличивают разрежение до рабочего уровня через промежутки времени

I"2O,8

2-17,Â

3-15,8

4-14, 5

s-!з,г

1-25 2

2-22,2

3-19,2

4-17, B

S-l 6,2

6-14,6

1-20 ° 8

2-!7,8

3-15,8

4-14,5

5-13,2

6-11 ° 9

1-25,2

2-22 ° 2

3-!9,2

7-!2,8 в-»,z

9-9,6 ! о-в,о

11 6 ° 4 .12-4,8

7-10 6

8-9, 3

9-8, О

10-6, 7

I 1-5,4 !

2-4,1

4-17 ° 8

5-16,2

6-14,6

7-12,8

5-13 2

6-!1,9

7-10,6

1629334

Продолжение таблицы

Ре алъыая теныература колосников/слоя, с

1О

1О

1O.

11 р к и е ч а к к е. Техколоткчеснк кеооходыыая теннература íe траннле слой - костела 1200 с, крелельыо лооустыная тевюература холоснкхое В15 0, 11» 4 и.

Составитель А.Кальницкий

Редактор Н,Яцола . Техред М.Дидык Корректор С. Черни

Заказ 411 Тираж 397 Подписное в ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". r.Óæãîðîä, ул. Гагарина, 101

Все нане-.

1100/

1500

Ола нтел вью с т ь хы пусховото енкя на ааалеp&x pетулн анна ° нын

1 255

âeesoo

1245