Способ производства сортовых профилей в совмещенном виде

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано на сортовых прокатных станах при производстве сортовых профилей, прокатанных в совмещенном виде. Цель изобретения - улучшение качества поверхностей в зоне разделения В процессе прокатки профилей в совмещенном виде, согласно изобретению, при формировании концентраторов напряжений в плоскости разделения заготовок первоначально плоскости концентраторов формируют под углом 15-25° к вертикальной оси совмещенного профиля, а затем совмещают эти плоскости вертикально по линии разделения за счет уширения Улучшение качества поверхности готового профиля в зоне разделения достигается вследствие исключения операции прямого сдвига частей заготовки при формировании концентраторов напряжений . 3 ил Ј (/

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК

) И ) Р.)).В.))З.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4667395/02 (22) 27.03.89 (46) 28.02.91. Бюл. № 8 (71) Донецкий научно-исследовательский институт черной металлургии (72) А. 1О. Литвиненко, Ф. А, Писаренко, Е. С. Дмитриев, О. M. Этигин и К. А. Ващенко (53) 621.771.22.04 (088.8) (56) Авторское свидетельство СССР № 419283, кл. В 21 В 1/00, 1974.

Авторское свидетельство СССР № 721133, кл. В 21 В 1/00, 1980. (54) СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ В СОВМЕЩЕННОМ

ВИДЕ (57) Изобретение относится к прокатному производству и может быть использовано на

Изобретение относится к прокатному производству и может быть использовано на сортовых прокатных станах при производстве сортовых профилей, прокатанных в совмещенном виде.

Цель изобретения — улучшение качества поверхностей в зоне разделения.

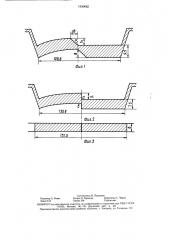

На фиг. 1 изображен третий против хода прокатки калибр, после прокатки в котором плоскости концентраторов напряжений наклонены к вертикальной оси совмещенного профиля под углом 15 — 25, на фиг. 2 — предчистовой калибр, на выходе из которого плоскости концентраторов напряжений расположены в одной вертикальной плоскости; на фиг. 3 — форма чистового калибра и сечение вышедшего из него сдвоенного профиля с верхним и нижним продольными концентраторами напряжений.

Способ осуществляют следующим образом.

При производстве сортовых профилей плоскости концентраторов напряжений и сое„„SU„„1630865 А 1

2 сортовых прокатных станах при производстве сортовых профилей, прокатанных в совмещенном виде. Цель изобретения — улучшение качества поверхностей в зоне разделения. В процессе прокатки профилей в совмещенном виде, согласно изобретению, при формировании концентраторов напряжений в плоскости разделения заготовок первоначально плоскости концентраторов формируют под углом 15 — 25 к вертикальной оси совмещенного профиля, а затем совмещают эти плоскости вертикально по линии разделения за счет уширения. Улучшение качества поверхности готового профиля в зоне разделения достигается вследствие исключения операции прямого сдвига частей заготовки при формировании концентраторов напряжений. 3 ил. динительная перемычка формируют за счет естественного уширения металла при деформации в предчистовом калибре и осуществляют в два этапа.

При этом в калибре, изображенном на фиг. 1, части совмещенного профиля сдвигаются друг относительно друга с одновременным отгибанием окончания профиля в сторону, противоположную сдвигу. Плоскости концентраторов напряжений наклонены в вертикальной оси совмещенного профиля под углом 15 — 25 .

В предчистовом калибре (фиг. 2) окончательно формируются плоскости концентраторов напряжений и соединительная перемычка. Сдвиг частей профиля в этом калибре не производится, только деформация профиля по высоте. 3а счет естественного уширения при деформации калибр заполняется, плоскости концентраторов напряжений расположены друг против друга в одной вертикальной плоскости. Так как отсутствует операция сдвига, то износа режущих кромок

1630865

Формула изобретения

50 не происходит, в результате чего соединительная перемычка представляет собой вертикальную линию ab (фиг. 2) без радиусов, по которой осуществляется противосдвиг и последующее разделение совмещенного профиля, что улучшает качество готового профиля в зоне разделения.

В чистовом калибре (фиг. 3) части профиля совмещают до первоначального положения. Отгибание окончания профиля в сторону, противоположную сдвигу, обеспечивает вертикальность плоскости концентраторов напряжений после противосдвига. Диапазон углов наклона плоскости концентраторов напряжений выбран из условия заполнения предчистового калибра за счет естественного уширения металла при деформации.

В случае, если угол наклона плоскости концентраторов напряжений будет превышать 25, то уширение при прокатке в предчистовом калибре недостаточно для заполнения калибра, так как плоскости концентраторов напряжений не будут находиться в одной вертикальной плоскости, что снижает качество готового профиля после разделения.

Если угол меньше 15," то в предчистовом калибре будет переполнение, что также приводит к снижению качества готового профиля.

Пример. В качестве примера конкретного осуществления способа рассмотрим производство полос 6)< 65 и 20)(50 из стали

ЗОХГСА, прокатанных в сдвоенном виде на стане 400.

Способ производства полосы 6+65 мм.

Прокатку ведут за 7 пропусков. Из заготовки размером 2В=121 мм и Н==55 мм за четыре прохода по принятой на стане технологии получают раскат размером 2В=127,6; Н=

=13,6. В пятом и шестом проходах формируют концентраторы напряжений, при этом в пятом проходе получен раскат с углом наклона плоскости концентраторов напряжений, равным 25 (фиг. 1), а в шестом проходе плоскости концентраторов напряжений совмещают с вертикальной осью профиля (фиг. 2). В пятом проходе осуществлен сдвиг одной части профиля относительно другой на величину h =6 мм, концевой участок полосы отогнут в сторону, противоположную сдвигу, на величину сдвига, т е. на 6 мм, получен раскат размером 2В=

=128,8 Н=9,5. После прокатки в шестом (предчистовом) калибре полоса имеет размеры, равные В=130,8; Н=7,5; величина сдвига равна h =4 мм, плоскости концентратора напряжений совмещены с вертикальной осью профиля.

После прокатки в чистовом калибре (фиг. 3) части профиля совмещаются до

10 l5

35 первоначального положения и профиль имеющий ширину 2В=131,5 мм и высоту Н=

=6 мм подвергается холодному разделению одним из известных способов.

Способ производства полосы 20Х50 мм.

Прокатку ведут за 5 проходов. По традиционной схеме за два прохода из заготовки

2B= 105, Н=52 получают раскат размером

2В=92,5 мм; Н=42 мм. В третьем и четвертом проходах формируют концентраторы напряжений, при этом, в третьем проходе получен раскат с углом наклона плоскости концентраторов напряжений, равным 15, а в четвертом проходе эти плоскости совмещают с вертикальной осью профиля.

В третьем проходе части профиля сдвигают на величину hi=27 мм, концевой участок полосы отгибают в сторону, противоположную сдвигу, на величину сдвига, т.е. на 27 мм.

В результате получен раскат размером 2В=

=94 мм; Н=31 мм. После прокатки в четвертом (предчистовом) калибре сдвоенный профиль имеет размеры: 2В=99 мм; Н=

=24 мм, величина сдвига равна h>=20 мм, плоскости концентраторов напряжений совмещены с вертикальной осью профиля.

После прокатки в чистовом калибре части профиля совмещают до первоначального положения и профиль, имеющий ширину

2B=10i,3 мм и высоту Н=20 мм, подвергают холодному разделению одним из известных способов.

Экономический эффект от использования предлагаемого способа достигается за счет улучшения качества поверхности готового профиля в зоне разделения, т.е. вследствие исключения операции прямого сдвига заготовок при формировании концентраторов напряжений.

Способ производства сортовых профилей в совмещенном виде, включающий внесение перед разделением заготовок концентратора напряжений в вертикальной плоскости разделения относительным сдвигом частей раската с отгибанием концевых участков профиля в сторону, противоположную сдвигу, и последующим их совмещением друг с другом до первоначального положения, отличающийся тем, что, с целью улучшения качества поверхностей в зоне разделения, при первоначальном сдвиге заготовок плоскости концентраторов напряжений выполняют наклонными к вертикальной оси совмещенного профиля под углом 15 — 25 внутрь заготовки, а затем эти плоскости совмещают с вертикальной осью профиля по линии разделения.

1288

Фиг.1

Фиг. 2

Составитель В. Павленко

Редактор А. Ренин Техред А. Кравчук Корректор С. Черни

Заказ 513 Тираж 334 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101