Патент ссср 163158

Иллюстрации

Показать всеРеферат

Подписная группа М 88

Б. В. Витовский и Г. Ф. Добржанский

СПОСОБ ВЪ|РАЩИВАНИЯ СЛОИСТЫХ MOHOKPHCTAJIJlQB

ИЗ РАСПЛАВОВ (растворов) Известен способ выращивания слоистых монокристаллов из расплавов (растворов) с применением затравки, в котором слои образуются только перпендикулярно направлению выращивания.

С целью нанесения на поверхность затравки монокристаллического слоя (покрытия) другого состава, предложен способ, согласно которому затравку подвергают кратковременному периодическому погружению в расплав переменного состава, а затем переносят в зону кристаллизации с последующей выдержкой.

Способ сводится к последовательному наращиваниюию кристаллических (эпитаксических) слоев с измененными физическими свойствами

»а кристаллическую затравку — вещество-основу. В некоторых случаях вещество-основа и модифицированное вещество могут меняться местами.

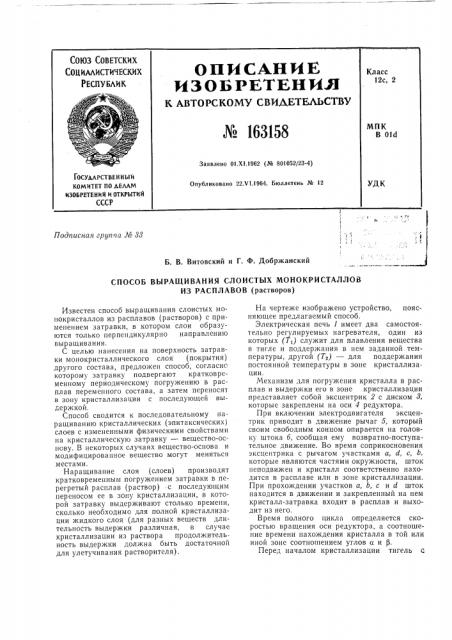

Наращивание слоя (слоев) производят кратковременным погружением затравки в перегретый расплав (раствор) с последующим переносом ее в зону кристаллизации, в которой затравку выдерживают столько времени, сколько необходимо для полной кристаллизации жидкого слоя (для разных веществ длительность выдержки различная, в случае кристаллизации из раствора продолжительность выдержки должна быть достаточной для улетучивания растворителя), На чертеже изображено устройство, поясняющее предлагаемый способ.

Электрическая печь 1 имеет два самостоятельно регулируемых нагревателя, один из которых (Т ) служит для плавления вещества в тигле и поддержания в нем заданной температуры, другой (Т,) — для поддержания постоянной температуры в зоне кристаллизации.

Механизм для погружения кристалла в расплав и выдержки его в зоне кристаллизации представляет собой эксцентрик 2 с диском 8, которые закреплены на оси 4 редуктора.

При включении электродвигателя эксцентрик приводит в движение рычаг 5, который своим свободным концом опирается на головку штока б, сообщая ему возвратно-поступательное движение. Во время соприкосновения эксцентрика с рычагом участками а, d, с, К которые являются частями окружности, шток неподвижен и кристалл соответственно находится в расплаве или в зоне кристаллизации.

При прохождении участков а, К с и d шток находится в движении и закрепленный на нем кристалл-затравка входит в расплав и выходит из него.

Время полного цикла определяется скоростью вращения оси редуктора, а соотношение времени нахождения кристалла в той или иной зоне соотношением углов а и р, Перед началом кристаллизации тигель с № 163158

Предмет изобретения

Составитель H. Н. Грехнсва

Редактор Л. К. Ушакова Texpen A. A. Кудрявиикая Корректор P. А. Вигдорчик

Подп. к печ. 6/VIII — 64 г. Формат бум. 60X90i, ; Объем 0,16 изд. л.

Заказ l634,9 Тираж 760

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4.

Типография, пр. Сапунова 2 веществом помещают в электрическую печь на керамическую подставку 7. Кристалл-затравку необходимой формы и размеров закрепляют г цанговом кристаллодержателе 8 и устанавливают в зоне роста.

После включения электрической печи температура в зоне расплава или раствора устанавливается несколько выше температуры плавления вещесгва, а в зоне кристаллизации — ниже температуры его кристаллизации (температуры насыщения). Разность этих температур подбирается экспериментально в зависимости от кристаллизуемого материала.

После расплавления вещества и прогрева кристалла-затравки включается механизм опускания и подъема кристалла-затравки.

Опущенный в тигель кристалл смачивается тонким слоем расплава (или раствора) и возвращается в исходное положение, где вследствие более низкой температуры, чем в зоне расплава, вещество закристаллизовывается.

Кристалл с нарось им па нем тонким слоем снова погружают в расплав (раствор) и так до тех пор, пока не получат слой нужной толшины.

При необходимости можно использовать несколько тиглей, содержащих расплав (раствор) с различными веществами.

По окончании кристаллизации механизм опускания выключают, и готовый кристалл переносят в печь для отжига.

Способ выращивания слоистых монокристаллов из расплавов (растворпз) с примене. нием затравки, отл ич а ю щи йс я тем, что, с целью нанесения на поверхность затравки монокристаллического слоя (покрытия) другого состава, затравку подвергают кратковременному периодическому погружению в расплав переменного состава и после погружения переносят в зону кристаллизации г последуюшей выдержкой.