Ультразвуковой преобразователь

Иллюстрации

Показать всеРеферат

Изобретение относится к области ультразвуковой техники. Цель изобретения - увеличение амплитуды колебаний преобразователя. Электроизолирующая прокладка 7 выполнена в виде кольца из электропроводящего материала , поверхность которого покрыта слоем порошковой эпоксидной краски, а толщина равна 0,04-0,11 длины частотопонижающей накладки 6. Импеданс кольца электроизоляционной прокладки 7 равен импедансу частотопонижающей накладки 6. Толщины слоя порошковой эпоксидной краски на поверхностях кольца электроизоляционной прокладки, обращенных к датчику обратной акустической связи и частотопонижающей накладке, равны 30-50 мкм и 70-160 мкм соответственно. Боковые поверхности концентратора энергии 1 покрыты слоем порошковой эпоксидной краски толщиной 50-160 мкм. При работе преобразователя уменьшаются потери акустической энергии на границах элементов и доля паразитных колебаний в концентраторе энергии. 1 ил. SS (Л с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) (У1) В 06 В 1/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

И Ф Ф 17 б 1В 7,У 7В В 7д 72 22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4474224/10 (22) 06.06.88 (46) 07.03.91. Бюл. N 9 (72) А.Г.Сучков, Б.В.Чернышов, В.В.Хватов и Б.Т.Федотов (53) 534.232(088.8) (56) Авторское свидетельство СССР

М - 502663, кл. В 06 В 1/06, 1974.

Разработка конструкторской документации на источники питания для ручных устройств ультразвуковой очистки и гравирования. — Отчет об ОКР по те— ме 8451920.

Преобразователь. Чертеж

NÐ 293,0.5.110.002 СБ. (54) УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ (57) Изобретение относится к области ультразвуковой техники. Цель изобретения — увеличение амплитуды колебаний преобразователя. Электроизолирующая прокладка 7 выполнена в виде

I кольца из электропроводящего материала, поверхность которого покрыта слоем порошковой эпоксидной краски, а толщина равна 0,04-,0,11 длины частотопонижающей накладки 6. Импеданс кольца электроизоляционной прокладки 7 равен импедансу частотопонижающей накладки 6. Толщины слоя порошковой эпоксидной краски на поверхностях кольца электроизоляционной прокладки, обращенных к датчику обратной акустической связи и частотопонижающей накладке, равны 30-.50 мкм и 70 †1 мкм соответственно. Боковые поверхности концентратора энергии 1 покрыты слоем порошковой эпоксидной краски толщиной 50-160 мкм. При работе преобразователя уменьшаются потери акустической энергии на грани.— цах элементов и доля паразитных колебаний в концентраторе энергии. 1 ил.

1632506 зователя.

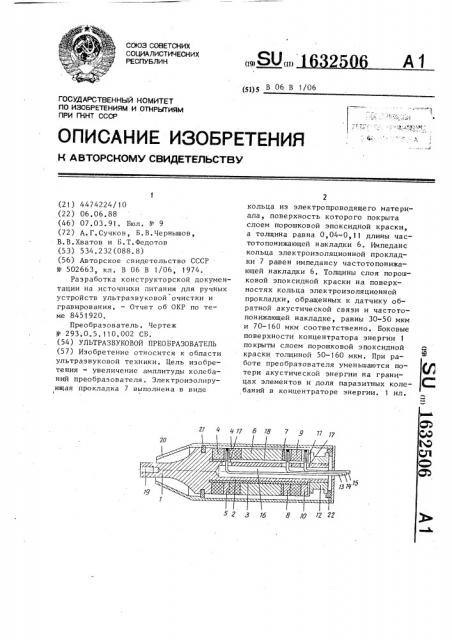

На чертеже представлен преобразователь, общий вид. 15

Излучающий элемент преобразователя изготовлен из титана марки ВТ3-1 и выполнен в виде экспоненциального концентратора 1 ультразвуковой энергии с полой цилиндрической трубкой

2, расположенной со стороны основания концентратора и имеет резьбу на внешней поверхности своего свободного торца. На трубке 2 концентратора установлена фторопластовая втулка 3, выполненная в виде полого цилиндра, на которую одеты, последовательно расположенные: активный элемент преобразователя, представляющий собой два пьезокерамических кольца 4 (керамика ЧТБС-3) размером: ф 20х10х5 мм с расположенной между ними токоведущей шиной 5; частотопонижающая накладка 6, изготовленная из ст. 45 в виде полого цилиндра длиной 18 мм; электроизоляционная прокладка 7, которая изготовлена из ст. 45 (скорость распространения звука 5169 м/с; модуль упругости 20920 КГС/MM ), в виде плОскОГО кОльца и пОкрыта слОем 40 порошковой эпоксидной краской марки

П-ЭП-177, отвержденной при 180 С; токоведущая шина 8; пьезокерамическое кольцо 9, являющееся датчиком обратной акустической связи и идентичное 45 кольцам 4 активного элемента; токоведущая шина 10 и металлическая (Ст. 45) прокладка 11 в виде плоского кольца. Причем электроизоляционная прокладка 7 выполнена с толщиной

50 в 1,5 мм, что составляет 0,08 длины частотопонижающей накладки 6, а толщина слоя краски, нанесенного на ее поверхность, обращенную к частотопонижающей накладке 6 и токоведущей

55 шине 8, составляет соответственно

100 и 50 микрон. Пьезокерамические кольца 4 и 9, частотопонижающая накладка 6, электрозоляционная проклад20

Изобретение относится к ультразвуковой технике, а именно к пьезокерамическим преобразователям, и может быть использовано как при разра5 ботке акустических систем различного, технологического назначения, так и в существующем ультразвуковом оборудовании, созданном на базе пьезокерамических преобразователей. 10

Целью изобретения является увеличение амплитуды колебаний преобрака 7 и токоведущие шины 5, 8 и 10 посредством прокладки 11 и металлической (Ст. 45) гайки 12 стянуты между собой, а первое из пьезокерамических колец 4 активного элемента преобразователя плотно прижато к основанию концентратора 1. Для подсоединения преобразователя к ультразвуковому генератору, осуществляемого посредством проводов 13 — 15, в трубке 2 концентратора 1 выполнены осевое глухое 16 и поперечные сквозные 17 отверстия, втулка 3 выполнена с продольным сквозным пазом 18, а в токоведущих шинах 5, 8 и 10, изготовленных из меди в виде плоских колец— отверстия (не обозначены), в которые запаяны концы сердечников указанных проводов. Для присоединения к концентратору 1 рабочего инструмента в его излучающем торце выполнено резьбовое отверстие 19, а для обеспечения безопасности и удобства пользования составные элементы преобразователя помещены в стаканообразный корпус 20, в котором они закреплены посредством фиксаторов 21 и 22.

Импеданс кольца электроизоляционной прокладки равен импедансу частотопонижающей накладки (например, оба элемента изготовлены из Ст. 45), а толщина кольца электроизоляционной прокладки равна 0,04-0,11 длины частотопонижающей накладки.

Толщина слоя порошковой эпоксидной краски на поверхности электроизоляционной прокладки, обращенной к датчику обратной акустической связи лежит в пределах 35-50 мкм, а на поверхности, обращенной к частотопонижающей накладке 70-160 мкм.

Порошковое покрытие толщиной 3550 мкм обеспечивает прокладке высокую надежность как электроизоляционному элементу преобразователя, величина которой с ростом толщины слоя краски практически не увеличивается.

Нанесение слоя краски на одну .из поверхностей прокладки с толщиной более 70 микрон и обращение этой поверхности именно к частотопонижающей накладке приводит к увеличению амплитуды колебаний, рост которой прекращается при толщине слоя краски на этой стороне прокладки в 155160 микрон. Исходя из этого, принято нанесение слоев краски различной толщины и обращение более толстого из

163 них к частотопонижающей накладке.

Оптимальные же толщины слоев порошковой эпоксидной краски, нанесенной на поверхность электроизолирующей прокладки, лежат в пределах 4050 и 120-150 микрон.

Преобразователь работает следующим образом.

Напряжение ультразвуковой частоты от ультразвукового генератора через провод 13 и токоведущую шину 5 подается к пьезокерамическим кольцам 4, а через провод 15, токоведущую шину .10 металлические прокладки 11 и прижимную гайку 12 — к концентратору

1 ультразвуковой энергии. Вследствие этого пьезокерамические кольца 4, т.е. активный элемент преобразователя, за счет обратного пьезоэффекта возбуждаются и начинают совершать механические колебания с частотой основного механического резонанса, которые передаются концентратору 1 и через частотопонижающую, накладку 6, электроизолирующую прокладку 7 и токоведущую шину 8 — пьезокерамическому кольцу 9, т.е. датчику акустической обратной связи. В результате этого за счет прямого пьезоэффекта под действием механических колебанийв пьезокерамическом кольце 9 возникают электрические заряды, имеющие противоположные знаки и изменяющуюся во времени частоту механических колебаний, которые снимаются токоведущей шиной 8 и по проводу 14 поступают в систему автоподстройки частоты ультразвукового генератора. При этом за счет того, что электроизоляционная прокладка 7 выполнена из металла, т.е. из электропроводящего материала, и покрыта споем порошковой эпоксидной краски, являющейся прекрасным электроизоляционным материалом, в котором потери ультразвуковой энергии ничтожны, в сравнении с гетинаксом (текстолитом, стеклотекстолитом и т.п. общеизвестными эпектроизоляционными материалами), и по своей величине близки к потерям ультразвуковой энергии в таких металлах как, например, сталь, титан, алюминий, пере2506 6 дача механических колебаний через нее осуществляется практически без потерь ультразвуковой энергии, что благоприятно сказывается на величине амплитуды ультразвуковых колебаний, снимаемых с излучающего торца концентратора 1 ультразвуковой энергии.

Порошковые эпоксидные покрытия, отвержденные при высоких температурах (180-230 С) всегда имеют лучшие свойства, нежели покрытия, получено ные при более низких (120 — 150 С) тем15- пературах. Исходя из этого, порошковую эпоксидную краску следует отверждать при температуре, превышающей

170 С. Этот предел полностью удовлетворяет тем температурам, которые рекомендуются (180-200 С) применять при отверждении порошковых эпоксидных красок. формула изобретения

Ультразвуковой преобразователь, содержащий пьезокерамический элемент, частотопонижающую накладку, датчик обратной акустической связи в виде пьезокерамического кольца, электроизоляционную прокладку, установленную между частотопонижающей накладкой и датчиком обратной акустической связи, концентратор энергии, связан35 ный торцом с рабочей поверхностью активного лье зокерамического элемента,отличающийся тем, что, с целью увеличения амплитуды колебаний, электроизоляционная про 40 кладка выполнена из электропроводящего материала и покрыта слоем порошковой эпоксидной краски, а толщина равна 0,04-0,11 длины частотопонижающей накладки, причем импеданс коль45 ца электроизоляционной прокладки равен импедансу частотопонижающей накладки, толщины слоя порошковой эпоксидной краски на поверхностях кольца электроизоляционной прокладки, обращенных к датчику обратной акустической связи, и частотопонижающей накладке равны 35-50 мкм и 70-160 мкм соответственно.