Гибочно-штамповочный автомат

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для формообразования деталей в радиотехнической промышленности о Цель изобретения - расширение технологических возможностей и экономия обрабатываемого материала. Гибочно-штамповочный автомат содержит смонтированные на станине 1 приводной распределительный вал с кулачками 1 1 , механизмы гибки и подачи оправки на позицию гибкие Для возможности дополнительного наладочного поворота оправки в плоскости ее подачи она закреплена на державке 27,- смонтированной на рычаге 24, который связан регулируемыми тягами 37 и 38 с приводным качающимся рычагом 23 и, кроме того, имеет возможность наладочного поворота рычага 24 совместно с осью 30 и втулкой 29 1 з„п. ф-лы, 5 ил„

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„32588

А1 (1) В 21 F 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ДBTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4669783/27 (22) 30.03.89 (46) 07.03„91. Бюл. № 9 (72) В.В.Белов, С.A„Васильев, A.Â.Ç âåðåâ и A.Â.Ðîãoâ (53) 621,778.28(088.8) (56) Авторское свидетельство СССР

¹ 1139551, кл. В 21 F 3/00, 1983. (54) ГИБОЧНО-ШТМШОВОЧНЬЙ ABTOHAT (57) Изобретение относится к обработке металлов давлением и может быть использовано для формообразования деталей в радиотехнической промышленности. Цель изобретения — расширение технологических возможностей

2 и экономия обрабатываемого материала.

Гибочно-штамповочный автомат содержит смонтированные на станине 1 приводной распределительный вал с кулачками 11, механизмы гибки и подачи онравки на позицию гибки. Для возможности дополнительного наладочного поворота оправки в плоскости ее подачи она закреплена на державке 27,. смонтированной на рычаге 24, который связан регулируемыми тягами 37 и 38 с приводным качающимся рычагом

23 и, кроме того, имеет возможность наладочного поворота рычага 24 совместно с осью 30 и втулкой 29. 1 з.п. ф-лы, 5 ил.

1632588

Изобретение относится к области обработки металлов давлением и может) быть использовано для формообразования деталей в радиотехнической про5 мышленности.

Целью изобретения является расширение технологических возможностей автомата и экономия обрабатываемого материала. 1Р

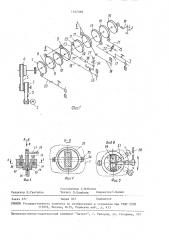

На фиг.1 представлена кинематическая схема автомата; на фиг.2— механизм перемещения оправки; на фиг.3 — разрез А-А на фиг.2; на фиг.4 — разрез Б-Б на фиг.3 на 15 фиг.5 — вид В на фиг.3,(пунктиром показан возможный угол регулировоч-. ного поворота оправки).

Гибочно-штамповочный автомат содержит основание 1, на котором смон- 2р тированы электродвигатель 2, редуктор 3, маховик 4, связанные между собой ременной передачей 5, распре,«, делительный вал 6 с расположенными на нем кулачками 7-14. Кривошип 15 25 и рычажная система 16 представляют собой привод механизма подачи обрабатываемого материала. Кулачок 13 и привод 17 являются элементами механизма фиксации материала при его 3p подаче. Кулачок 12 и привод 18 - элементы механизма прижима материала, удерживающего его в момент возврата механизма подачи в исходное положение. Кулачки 7-10 и рычажные систе35 мы 19 и 20 входят в механизм обработки материала, выполненный в виде штам па. Для удаления из штампа готовых деталей в автомате помещен механизм сбрасывания, состоящий из кулачка 40

14, рычага 21 и золотника 22.

Для получения разнообразных, со сложной конфигурацией гибки деталей, а также для применения более экономичного косого раскроя материала в. 45 штамповочном автомате помещен механизм перемещения оправки, выполненный в виде. двух рычагов 23 и 24. На одном из концов рычага 23 смонтирован ролик 25, который под действием пружины 26 прижимается к кулачку 11.

На одном из концов рычага 24 закреплена державка 27 с оправкой 28, для обеспечения возможности дополнительного регулировочного поворота который в плоскости ее подачи на основании 1 установлена втулка 29 с .буртиком, в пазу которой проходит рычаг

24 и кренится в ней горизонтальной осью 30. Наружный диаметр буртика выполнен в виде коническои кольцевои поверхности 31, с которой сопрягается внутренняя коническая кольцевая поверхность 32 прижима 33, прижатого винтами 34. Для сохранения ранее установленного горизонтального угла поворота рычага 24 на прижиме 33 выполнены стопорные выступы 35, которые помещаются в пазы, выполненные в основании 1. Рычаги 23 и 24 механизма перемещения оправки 28 связаны между собой через обеспечивающие их совместное комбинированное перемещение сферические двухрядные подшипники 36 при помощи тяг 37 и 38 и соединительной муфты 39.

Итамповочный автомат работает следующим образом.

Электродвигатель 2 через ременную передачу 5, редуктор 3, маховик 4 приводит в движение распределительный вал 6. Одновременно, получая движение от врацающегося кулачка 13, под действием привода 17 губки механизма фиксации зажимают подаваемый материал, а кулачок 12 и привод 18 позволяют не препятствовать его свободному прохождению через механизм прижима. В результате движения кривошипа 15 и рычажной системы 16 механизм подачи перемецает материал справа налево на заданный шаг.

В период подачи кулачки 8-10 воздействуют на приводы 19 и 20 таким образом, что рабочие органы механизма обработки не препятствуют свободному перемещению материала.

При дальнейшем врацении вала 6 и окончании цикла подачи материала губки механизма фиксации разжимаются и механизм подачи возвращается слева направо в исходное положение.

При этом механизм прижима удерживает поданный материал в неподвижном положении.

Рабочие органы механизма обработки осуществляют операцию изготовле-, ния деталей.

При вращении кулачка 11, воздействующего на прижатый к нему пружиной 26 ролик 25, рычаги 23 и 24 благодаря тягам 37 и 38 совершают совместное и одновременное движение.

При этом оправка 28 в своей проекции повторяет траекторию движения рычага 24 и перемещается в зону обработки материала. Рабочие органы повторяется.

163 (гибочные пуансоны), охватывая оправку 28 обрабатываемым материалом, осуществляют операцию гибки.

В тех случая, когда требуется настройка автомата на детали с другой конфигурацией и под углом гибки к направлению подачи, или, когда надо получить косой раскрой, настройка оправки 28 осуществляется следующим образом.

Оправка 28, смонтированная на державке 27, в сборе с рычагом 24, установленным на оси 30, и втулкой 29 поворачивается на неоходимый угол в горизонтальной плоскости в установочном отверстии основания 1. Далее, соориентировав выступы 35 с пазами в основании 1, на коническую кольцевую поверхность 31 втулки 29 насаживается своей конической кольцевой поверхностью 32 прижим .33 и прижимается винтами 34. Механизм перемещения оправки готов к работе.

В конце рабочего цикла изготовления детали в результате воздействия кулачка 14 на рычаг 21 открывается клапан золотника 22 механизма сбрасывания. Происходит удаление воздухом готовой детали. Затем цикл работы гибочно-штамповочного автомата

Эффект от использования в автомате узла дополнительного поворота рычага заключается в расширении его технологических возможностей, позволяющих увеличить номенклатуру изготавливаемьи на нем деталей, а также в применении рационального раскроя, 2588, способствующего экономии обрабатываемого материала.

Формула и э о б р е т е н и я

1. Гибочно-штамповочный автомат, содержащий смонтированные иа станине приводной распределительный вал . с кулачками, механизмы подачи материала, гибки и перемещения оправки на позицию гибки, о т л и ч а ю щ и й— с я тем, что, с целью расширения технологических возможностей и экономии обрабатываемого материала, ;механизм перемещения оправки выполHeH B Видя двух IIQBopoTHbJx рычагоВ шарнирно закрепленных на станине, один из которых связан с кулачком, распределительного вала, а оправка размещена на другом рычаге, регулируемой по длине тяги, связывающей между собой рычаги посредством сферических шарниров, и узла наладочного поворота оправки в плоскости ее подачи на позицию гибки, состоящего

25 иэ втулки с буртиком и конической наружной поверхностью, установленной в станине с воэможностью поворота, прижимного кольца с расположенными на наружной поверхности стопорными выступами и конической внутренней поверхностью, форма которой соответствует конической поверхности втулки, и винтов для перемещения прижимного кольца, причем ось шарнира рычага с оправкой закреплена на втулке

2. Автомат по п.1; о т л и ч а— ю шийся тем, что сферические:, шарниры, связывающие концы тяги с.

40 рьРюагамир Вьшолнены В Виде сферичес ких двухрядных подшипников.

1 632588

77 18

gE

РУ

Составитель С.Шибанов

Техред Л.Олийнык Корректор Т.Палий

Редактор Л.Гратилло

Тираж 363

Подписное

Заказ 577

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101