Способ обработки гильзы цилиндра двигателя внутреннего сгорания

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано при обработке гильз ДВС. Цель изобретения - повышение долговечности гильзы за счет оптимального распределения остаточных сжимающих напряжений. Согласно способу наружную и внутреннюю поверхности гильзы подвергают черновой и чистовой обработкам . При этом перед чистовой обработкой внутренней поверхности участок наружной поверхности, соответствующий по длине и расположению рабочему участку внутренней поверхности, подвергают упрочнению на глубину, равную 0,2- 0,5 от толщины стенки гильзы. Упрочнение производят ТВЧ или обкаткой роликом. 2 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ЩЩ63ВИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Е

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4627542/27 (22) 28,12.88 (46) 07.03.91. Бюл. № 9 (71) Научно-производственное объединение технологии автомобильной промышленности (72) В,M. Тимонин, А.Э. Исаков, А,К. Васильев и Н.А. Магомаев (53) 621.9,022(088,8) (56) Патент США ¹ 4447275, кл. С 21 D 1/06, 1984. (54) СПОСОБ ОБРАБОТКИ ГИЛЬЗЫ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО

СГОРАНИЯ (57) Изобретение относится к машиностроению и может быть использовано при обраИзобретение относится к машиностроению, а именно к способам обработки гильзы цилиндра двигателя внутреннего сгорания (ДВС) путем механической обработки и упрочнения.

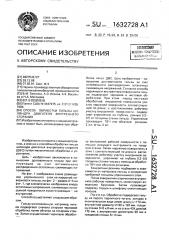

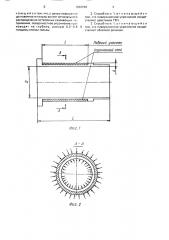

Цель — изобретения заключается в повышении долговечности гильзы при эксплуатации за счет оптимального распределения остаточных сжимающих напряжений, На фиг. 1 изображена схема размещения упрочненнога слоя на наружной поверхности гильзы; на фиг. 2 — разрез А-А на фиг. 1, где схематически изображена эпюра остаточных напряжений, сжимающих на наружной поверхности и растягивающих — на внутренней.

Способ осуществляют следующим образом, Гильзу изготовленную, например, литьем подвергают сначала снаружи черновой обработке путем обточки на токарном станке, 3 атем осуществляют черновую обработ. Ж 1632728 А1 (я)ю В 23 P 15/22, В 24 В 39/00 ботке гильз ДВС. Цель изобретения — повышение долговечности гильзы за счет оптимального распределения остаточных сжимающих напряжений, Согласно способу наружную и внутреннюю поверхности гильзы подвергают черновой и чистовой обработкам. При этом перед чистовой обработкой внутренней поверхности участок наружной поверхности, соответствующий по длине и расположению рабочему участку внутренней поверхности, подвергают упрочнению на глубину, равную 0,2—

0,5 от толщины стенки гильзы, Упрочнение производят ТВЧ или обкаткой роликом.

2 з.п, ф-лы, 2 ил. ку внутренней рабочей поверхности с помощью режущего инструмента на токарном станке, Затем наружную поверхность в зоне L соответствующей по длине и расположению рабочему участку внутренней поверхности, упрочняют на глубину 0,2 — 0,5 толщины стенки гильзы с помощью обработки ТВЧ или обкаткой роликами.

Конкретные режимы подбирают в зависимости от материала гильзы и конкретной требуемой толщины упрочненного слоя, После завершения упрочнения внутреннюю рабочую поверхность хонингируют алмазными брусками, Затем производят подрезку торцов и шлифовку уплотняющих поясков.

Пример. Обработке подвергают гиль.зу из серого перлитного чугуна, которая в окончательном виде имеет длину L=170 мм, внутренний диаметр D=90 и 120 мм, толщину стенки $=6 и 8 мм, и из стали 40Х длиной

170 мм, с.внутренним диаметром 90 мм и толщиной стенки S=14 мм.

1632728

",:-..ггггавку гил. эы сначала обтачивают снаружи г, ри подаче S=0,4 мм/об и числе

ПД»1аотав и=-1 0 об/мин со скоростью ч/==47 м/мин резцом из твердого сплава В К6.

Внутреннюю поверхность гильзы растачивают при подаче 5=0,,125 мм/об, числе обара.гав n-=-280 об/мин, глубина резания

t-0,3 мм и скорость V-81 м/мии резцом из

TI38pдага сплаВВ В К»3.

После зтага нэгпакfwfo повеохнасть

ГИЛЬЗЫ Иа чяа» -ГКЕ цЛИ, IO 3 (=-95 ММ СООТ-Ветств чощем рабач8му учас) ку Внутренней поверхности, заВис ILUGMv оТ Величины xoQB парщня ДВ Q подвюргац"д. упрачнени»О иа глубину, составляющую 0,2-0,5 ат толгцины стенки гильзы, Окончательно обработанной

В разм8р, Упрачнеиие осуществляют ТВЧ или откаткой роликам.

Обработку ТВЧ осуществля ат при частоте 2500 Гц в интервале 800 — 1500 С В зависимости от материала гильзы.

l:юследующее охлаждение ведут с помощью водяного душа, При зтам нагрев до заданной температуры осуществляют со скорас гью 50 С/с, Упрачнение также асуществля,or Обкаткой роликам для чугуна при усилии 75—

550 кг и для стали при усилии 800 — 900 кг при подаче 3=0,4 мм/об и числе оборотов и--100 об/мин.

Ролик выполнен из стали ШХ15, лмеет диаметр 50 мм и профильный радиус 2,5 мм.

После завершения упра»гнения проводят чистову»а сбработку внутре"IHåé паверо 1ингавакием алмазными брусками в,цва перехода пр». Числе оборотов шпинделя п=90 об/мин, скорости возвратно-поступательнога перемещения инструмечта v =20 м/мин и радиальиол по,цаче tp =0,00 1 мм/дв,ход, Для обработки используют бруски;

АВХх125х 8 х 4 х 2, АС6 200/160, 100, М1 и

АВХ 125 х 8 х 4х 2 АС6 28/20, 100, М1.

Обрааотаикые гильзы подвергaloT фA зикО мсханическим испытаниЯм па общ8 принлтой методике, В частности, износостойкость Определяют следу1ащим образом, Готовую гильзу подвергают искусственному изнашиванл1О крупнозернистыми алмазными брусками АРК4 400/315 на величину 0,5 мм на диамата.

Интенсивность изнашивания с учетом компенсации износа под действием сжимающих напряжений оценивают па числу двойных ходов инструмента, необходимых для съейа 0,5 мм металла на диаметр на

45 внутренней поверхности гильзь г,ри постоянном давлении иа бруски п.5 УПВ, Результаты испытаний показывают, что наибольшим сопротивлением из;,осу обладают гильзы, подвергнутые упрочнеиию по наружной поверхности на участке, эквивалентном рабочему, с глубиной упрочиения В пределах 0,.2 — 0,5 толщины стенки гильзы габрабатаиной ака л1атель:.fo В р=змеф, г-.

Зффект паВышекил I". 3 ocоста .: кости гильзbl; !o иo Qб -яани I b . Ipoя gлениi!fi В3>ияния Остаточны"; !-1аг ряжвкий, сапут твующих процессу упрачнения наружной поверхности и обеспечивающих получение зпюры остаточных напряжений (фиг. 2), Преимущества такого напряженного состояния заключаются в том, чта по мере износа Внутр8нних слаеВ увеличиВается даля сжимающих составляющих, и размер внутреннего диаметра сокращается на Величину, необходимую длЯ ВосстаноВлениЯ силового равновесия остаточных сжимающих и растягивающих напряжений.

Практически отсутствие влияния сжимающих напряжений при толщине упрочненна -о слоя менее 0.2 толщины стенки гильзы можно обьяснить недостаточным аккумулированием упругой знергии в теле гильзы, освобождаемой при последу ощем износе и определяющей ьеличину компенсации износа отверстия, Снижение влияния упрочнения наружной поверхности при толщине упрочнекиого слоя более 0,5 толщины стенки гильзы можно обьяснить частичной потерей упругости неупрочненкых слоев за счет превышения пред8ла T8xучести., Вазнлкиавения необратимых деформаций в теле гильзы и снижения вследсгвие зтага уровня накоппенкой остаточкой энергии.

Повышение долговечности гильзы гарантированно достигается только при толщине упрочненного слоя, составляющей

0,2 — 0,5 толщины стенки гильзы, Оормула изобретения

1, Способ обработки гильзы цилиндра двигателя внутреннего сгорания, включающий последовательную путем снятия припуска черновую и чистовую обработки наружной поверхности и внутренней поверхности с рабочим участком, соответствующим ходу поршня двигателя внутреннего сгорания, и поверхностное упрочнение наружной поверхности гильзы в зоне, соответствующей па длине и расположению рабочему участку внутренней поверхности, осуществляемое до проведения чистовой обработки внутренней поверхности, о т л и1632728 ч а ю шийся тем, что, с целью повыше» ия долговечности гильзы за счет оптимального распределения остаточных сжимающих напряжений, поверхностное упрочнение производят на глубину, равную 0,2-0,5 толщины стенки гильзы, 2. Способ по и. 1, отл ич а ю щи йс я тем, что поверхностное упрочнение осуществляют действием ТВЧ, 3, Способ по п, 1, отличающийся

5 тем, что поверхностное упрочнение осуществляют обкаткой роликом.