Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к методам обработки давлением, в частности к ультразвуковой упрочняюще-чистовой обработке цилиндрических деталей. Цель изобретения - расширение технологических возможностей и повышение качества обработки деталей . Ультразвуковым инструментом в виде кольца с торовой рабочей поверхностью со средним диаметром 20...40 мм воздействуют в двух зонах на обрабатываемую поверхность детали Кольцо вращают вокруг своей оси и располагают ее на расстоянии от оси детали, выбираемом из соотношения n (0,15-0,4)d2 а скорость вращения - из соотношения П2 гм , где ги - скорость вращения детали, di -диаметр обрабатываемой поверхности детали; d2 - средний диаметр кольца. Ультразвуковые колебания от концентратора и усилие статического прижима передают на кольцо в зоне контакта с поверхностью детали, где направление перемещения обрабатываемой поверхности и инструмента совпадают В результате получают упрочненные поверхностные слойбольшей глубины и твердости, с меньшей ше роховатостью поверхности. 1 з.п. ф-лы, 2 ил. U. ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)5 В 24 В 39/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

I 1, I

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4612292/27 (22) 05.12.88 (46) 07.03.91. Бюл ¹ 9 (71) Производственное объединение "Минский тракторный завод им, В, И. Ленина" (72) С. Ф, Кукин и Е. B. Пасах (53) 621.923.77(088,8) (56) Авторское свидетельство СССР

N. 659371, кл, В 24 В 39/04, 1976.

Авторское свидетельство СССР

N 1291378, кл. В 24 В 39/04, 1983.

Авторское свидетельство СССР

¹ 1426764, кл. В 24 B 39/04, 1987. (54) СПОСОБ УПРОЧНЕНИЯ УЛЬТРАЗВУКОМ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ. (57) Изобретение относится к методам обработки давлением, в частности к ультразвуковой упрочняюще-чистовой обработке цилиндрических деталей. Цель изобретения — расширение технологических возможИзобретение относится к методам обработки материалов давлением, в частности к ультразвуковой упрочняюще-чистовой обработке металлических деталей.

Цель изобретения — расширение технологических возможностей путем обеспечения обработки деталей диаметром до

120 мм и повышение качества деталей за счет увеличения глубины и твердости упрочненного слоя при снижении шероховатости его поверхности.

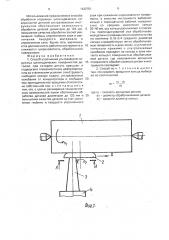

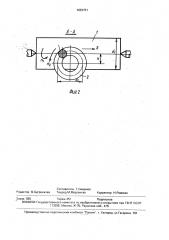

На фиг, 1 изображена схема для осуществления способа упрочнения с ультразвуком наружных цилиндрических поверхностей деталей; на фиг. 2- разрез А — А на фиг.1, „„5U 1632751 Al ностей и повышение качества обработки деталей. Ультразвуковым инструментом в виде кольца с торовой рабочей поверхностью со средним диаметром 20...40 мм воздействуют в двух зонах на обрабатываемую поверхность детали. Кольцо вращают вокруг своей оси и располагают ее на расстоянии от оси детали, выбираемом иэ соотношения п= (0,15 — 0,4)ф. а скорость вращения — из соотношения п2= n> . dj/dz, где n> — скорость вращения детали; di — диаметр обрабатываемой поверхности детали; dz — средний диаметр кольца. Ультразвуковые колебания от концентратора и усилие статического прижима передают на кольцо в зоне контакта с поверхностью детали, где направление перемещения обрабатываемой поверхности и инструмента совпадают. В результате получают упрочненные поверхностные слоибольшей глубины и твердости, с меньшей ше

4 роховатостью поверхности. 1 з.п. ф-лы, 2 ил.

Осуществление способа происходит следующим образом, Цилиндрическую деталь 1 диаметром d1 вращают со скоростью п1 в контакте с вращающимся со скоростью п2 и перемещающимся вдоль с подачей S кольцом 2 с тороидальной рабочей поверхностью и средним диаметром dz, ось которого расположена от оси детали 1 на расстоянии h. С обратной стороны кольца 2 по оси, проходящей через зону контакта кольца с деталью, где направление перемещения обрабатываемой поверхности и инструмента (кольца 2) совпадают, и оси детали 1 воздействуют статическим усилием Pci и ультразвуковыми колебаниями через концентратор 3

1632751

10 магнитострикционным преобразователем 4 перемещаются вдоль детали 1 с подачей S, а скорость вращения nz кольца 2 выбирают по формуле, выраженной через скорость вращения детали п1, ее диаметр б1 и средний диаметр бг кольца 2.

Вращение кольца 2 осуществляется отдельным устройством (не показано), посредством которого задается требуемая скорость вращения, рассчитанная по формуле nz= п1 d>/dz иэ условия, что торои-. дальная поверхность кольца 2 в процессе обработки в зоне передачи ультразвуковых колебаний должна катиться по поверхности детали 1 без скольжения, т.е, линейные скорости перемещения поверхностей детали и кольца должны совпадать по направлению и быть одинаковыми по величине, П 01П1, II Clz п2

1000 1000

Статический прижим кольца 2 к детали

1 осуществляют механической пружиной (не показано), которая воздействует на систему: магнитостриктор, индентор и деталь.

Пример, Проводят ультразвуковую обработку наружных цилиндрических поверхностей диаметром 88 мм деталей из стали 45. ИсхоДная шероховатость поверхности Ба=0,63, твердость HRC 48-54.

Кольцо диаметром рабочей поверхности тора 10 MM изготавливают из стали

Р6М5, твердость материала которого составляет HRC 62 — 65, а рабочую поверхность полируют до шероховатости Rz=0,08.

Ультразвуковые колебания на индентор передают от магнитострикционного преобразователя ПМС-15А-18 через конический концентратор, плоский рабочий торец которого имеет диаметр 10 мм.

Магнитострикционный преобразователь устанавливают в специальном приспособлении, которое закрепляется в резцедержатель токарного станка. Прижим преобразователя осуществляют пружиной, проградуированной в кгс.

На приспособлении крепят специальное устройство, обеспечивающее вращение кольца относительно концентратора. Привод этого устройства осуществляют от специального электропривода.

Питание магнитострикционного преобразователя осуществляют от ультразвукового генератора УЗГ2-4М.

Замер параметров шероховатости обрабатываемых поверхностей осуществляют на профилометре — профилографе модели

201, в твердость и глубину упрочненного слоя на микротвердомере ПМГ-З.

Процесс упрочнения осуществляют на базе токарного станка, к которому приспосабливают все необходимые устройства и привод вращения от кольцевого индентора.

При использовании среднего диаметра кольца менее 20 мм увеличивается глубина и микротвердость упрочненного слоя, однако снижается стойкость индентора. Это обусловлено тем, что усилие статического прижима перераспределяется по кольцу и некоторая его часть обеспечивает значительные контактные давления в зоне, где поверхности кольца и детали движутся навстречу, В результате происходит ускоренное истирание рабочей поверхности кольца.

Увеличение среднего диаметра кольца свыше 40 мм обеспечивает неибольшую стойкость кольца при достаточно высоких показателях качества упрочненного слоя.

Однако при больших диаметрах кольца в торцовых участках обрабатываемых поверхностей увеличиваются зоны, где ультразвуковая обработка производится однократно, вначале без предварительного выглаживания встречно-скользящей поверхностью кольца, а в конце без окончательной импульсно-упрочняющей обработки катящейся поверхностью кольца. Это требует и римен ять специал ьн ые технологические приемы для устранения данных недостат-. ков, что вызывает увеличение времени обработки.

Выбор расстояния между осью детали и осью вращения кольца менее, чем 0,15 и вызывает уменьшение глубины и твердости упрочненного слоя, кроме того, снижается стойкость кольца, Это обусловлено малым углом наклона оси рабочей торовой поверхности кольца к оси вращения детали, что вызывает увеличение пятна контакта в зоне воздействия УЗК на обрабатываемую поверхность и скольжение поверхности кольца по поверхности детали в данной зоне, Увеличение расстояния свыше 0,4 h вызывает при сохранении высокой твердости материала в упрочненном слое, большой его глубины и высокой стойкости инструмента, увеличение волнистости профиля обработанной поверхности и его шероховатости.

Это обьясняется уменьшением пятна контакта в рабочей зоне и процесс приближает

УЗО с применением свободно катящегося шарика, Приведенные соотношения справедливы для деталей диаметром до 120 мм, а также для любых других марок конструкционныи, инструментальных сталей и чугунов.

1632751

Использование предлагаемого способа обработки наружных цилиндрических поверхностей деталей ультразвуковым инструментом обеспечивает возможность обработки деталей диаметром до 120 мм, 5 повышение качества обработки за счет увеличения глубины упрочненного слоя и увеличения твердости материала в упрочненном слое, Кроме того, увеличивается долговечность рабочего инструмента и 10 снижается шероховатость обработанной поверхности.

Формула изобретения

1. Способ уп рочнения ультразвуком наружных цилиндрических поверхностей де- 15 талей, при котором деталь вращают и подвергают поверхностному деформированию со статическим усилием, а инструменту сообщают осевую подачу, ультразвуковые колебания от концентратора и сообщают 20 ему принудительное вращение относительно собственной оси, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения обработки деталей диаметром до 120 мм и 25 повышения качества деталей за счет увеличения глубины и твердости упрочненного слоя при снижении шероховатости поверхности, в качестве инструмента выбирают кольцо с тороидальной рабочей поверхностью со средним диаметром кольца

20 — 40 мм, ось кольца располагают в плоскости, перпендикулярной оси обрабатываемой детали со смещением относительно нее на величину 0,15 — 0,4 среднего диаметра кольца и воздействуют им на обрабатываемую поверхность в двух зонах, а усилие статического прижима и ультразвуковые колебания передают на кольцо в зоне контакта кольца с поверхностью обрабатываемой детали, где направление вращения поверхности обрабатываемой детали и инструмента совпадают.

2. Способпоп. 1,отл ичаю щийся тем, что скорость вращения кольца выбирают из соотношения п1 d1

П2 = г 2 где п — скорость вращения детали ;

d> — диаметр обрабатываемой детали;

dz — средний диаметр кольца.

1632751

Составитель Г.Смирнов

Редактор В,Бугренкова Техред M.Ìîðãåíòàë Корректор H.Ðåàñêàÿ

Заказ 585 Тираж 451 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскэя наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101