Устройство контроля усилия затяжки резьбовых соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения , а именно к системам контроля усилия затяжки резьбовых соединений. Цель изобретения - повышение точности, надежности и стабильности. При нажатии пусковой кнопки в блоке .24 управления пуском триггер вырабатывает сигнал, по которому сбрасываются показания счетчика 12 угла а затяжки резьбового соединения, накопленные в предыдущем этапе работы устройства , также разрешается сброс показаний счетчика 11 крутящего момента затяжки резьбового соединения. При этом срабатывает реле, замыкая электромагнитную муфту и включая двигатель. Блоки 14 и 15 сравнения фиксируют состояния , и , a таймер начинает отсчет времени . При совпадении текущего значения угла а с заданным значением угла сск на выходе блока 15 сравнения появляется сигнал . длительность которого равна периоду тактовых импульсов Тц(а). Фиксация состояния и происходит в триггерах 18, 19, на выходах которых появляются логические единицы Появление сигналов и сопровождается загоранием светодиодов индикаторов 20 и 21, показывая тем самым окончание процесса затяжки резьбового соединения , то есть достижение конечного момента Mf и угла поворота а. 2 ил. ID (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 25 В 23 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

llG ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4631645/28 (22) 11.11 .88 (46) 07.03.91. Бюл. № 9 (71) Московский автомеханический институт (72) Д. Ф. Брюховец, В. Н. Бобров и С. В. Цыбасов (53) 621.883 (088.8) (56) Патент США № 4223555, кл. В 25 В 23/14, 1980.

Авторское свидетельство СССР № 1215984, кл. В 25 В 23/14, 1984. (54) УСТРОЙСТВО КОНТРОЛЯ УСИЛИЯ

ЗАТЯЖКИ РЕЗЬБОВ ЫХ СОЕДИНЕНИЙ (57) Изобретение относится к области машиностроения, а именно к системам контроля усилия затяжки резьбовых соединений.

Цель изобретения — повышение точности, надежности и стабильности. Прн нажатии пусковой кнопки в блоке,24 управления пуском триггер вырабатывает сигнал, по которому сбрасываются показания счетчика 12 угла а затяжки резьбового соединения, на„„SU„„1632765 А 1

2 копленные в предыдущем этапе работы устройства, также разрешается сброс показаний счетчика 11 крутящего момента затяжки резьбового соединения. При этом срабатывает реле, замыкая электромагнитную муфту и включая двигатель. Блоки 14 и 15 сравнения фиксируют состояния «p)cp «р)«р и а)а««, а таймер начинает отсчет времени. При совпадении текущего значения угла а с заданным значением угла а и на выходе блока 15 сравнения появляется сигнал а=а«г. длительность которого равна периоду тактовых импульсов Т«(а).

Фиксация состояния «р=ср„и а=а„происходит в триггерах 18, 19, на выходах которых появляются логические единицы.

Появление сигналов «р=«р„и а=а„сопровождается загоранием светодиодов индикаторов 20 и 21, показывая тем самым окончание процесса затяжки резьбового соединения, то есть достижение конечного момента Мк и угла поворота а. 2 ил.

1632765

Изобретение относится к машиностроению, а именно к системам контроля усилия затяжки резьбовых соединений, и может быть использовано в любой отрасли промышленности.

Цель изобретения — повышение надежности, точности и стабильности.

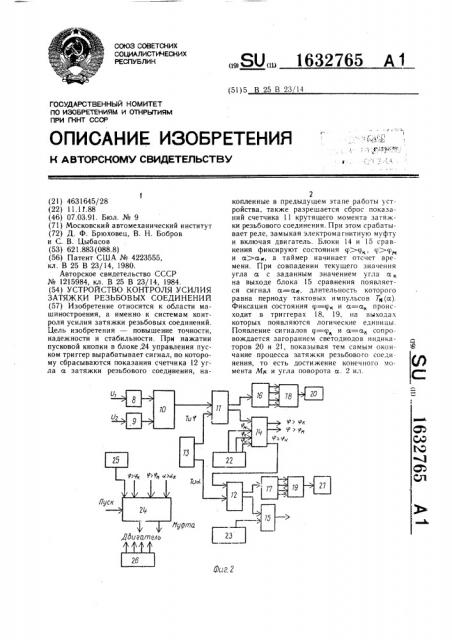

На фиг. 1 изображена схема устройства контроля усилия затяжки резьбовых соединений; на фиг. 2 — блок-схема системы измерения.

Устройство контроля усилия затяжки резьбовых соединений содержит корпус (не показан), размещенные в нем привод (электродвигатель) 1, кинематически связанный с ним ограничитель крутящего момента в виде электромагнитной муфты 2, шпиндель 3 с рабочей головкой 4, выполненный в виде ступенчатого упругого элемента с зубчатой нарезкой на каждой ступени, датчики 5 и 6 крутящего момента и угла поворота рабочей головки 4.и систему 7 измерения.

Последняя состоит из формирователей 8 и 9 импульсов, выполненных в виде триггеров, сумматора 10 по модулю, счетчиков 11 и 12 крутящего момента и угла поворота, задающего генератора 13, блоков 14 и 15 сравнения крутящего момента и угла поворота, выполненных в виде логических элементов

И и ИЛИ, дешифраторов 16 и 17, триггеров 18 и 19, индикаторов 20 и 21 для крутящего момента и угла поворота, выполненных, например, в виде светодиодов, блоков 22 и 23 установки требуемых значений крутящего момента и угла поворота, выполненных в виде блока программ, блока 24 управления пуском, счетчика 25 времени (таймера), блока 26 питания.

Устройство работает следующим образом.

При включении привода 1 вращение через электромагнитную муфту 2 передается шпинделю 3 с рабочей головкой 4. Сигналы от датчиков 5 и 6 поступают в систему 7 измерения, которая начинает измерять угол р относительно разворота датчиков, который однозначно связан с моментом М затяжки и механическими характеристиками шпинделя 3. При достижении значения угла ри, который соответствует величине начального момента Ми, начинается отсчет угла а разворота резьбового соединения.

Если при измерении угла ср не соблюдается неравенство (р)ср„), то показания счетчика 12 сбрасываются в нуль. Тем самым исключаются случайные броски момента затяжки, возникающие по каким-либо причинам до начала затяжки. При достижении значений неравенств cp))q>„и а)ссх, где q>„, ак — углы, соответствующие конечным значениям момента затяжки (Мх ) и угла разворота резьбового соединения, блок 14 системы измерения размыкает электромагнитную муфту 2 (процесс затяжки за5

55 кончен). Если одно из неравенств не выполняется, то устройство продолжает работу до тех пор, пока не будет выполнено неравенство q>)q„, где — угол, соответствующий максимальному значению крутящего момента М, затяжки резьбового соединения, когда наступает начало текучести материала последнего. Если начальный момент затяжки не достигнут в течение некоторого промежутка времени Лт задаваемого счетчиком 25 времени (таймером), система 7 измерения размыкает электромагнитную муфту 2. Тем самым ограничено время холостой работы устройства.

Система 7 измерения работает следующим образом.

При нажатии кнопки «Пуск» в блоке 24 управления пуском, связанном с блоком 26 питания, триггер вырабатывает сигнал, по которому сбрасываются показания счетчика

12 угла проворота, накопленные в предыдущем этапе работы устройства, также разрешается сброс показаний счетчика 11 угла q> по импульсу. Перед каждым новым циклом измерения этого угла срабатывает реле, замыкая электромагнитную муфту 2 и включая двигатель 1. При этом блоки 14 и 15, фиксирующие состояния

y)y„, ср)ср„и a)cc„, устанавливаются в исходное состояние, начинает отсчет времени таймер. После включения привода 1 датчики 5 и 6 образуют синусоидальные сигналы Ui и Uz, которые преобразуются формирователями 8 и 9 в прямоугольные импульсные последовательности Т (р) и

Т (а), соответствующие датчикам 5 и 6, и передаются в счетчик 11 угла р, исключающие сигнал ИЛИ, на выходе которых появляются единичные импульсы. При возникновении момента затяжки единичные импульсы во время несовпадения Т„(V) и

Т (а) поступают на вывод счетчика 11, разрешающего прохождение тактовых (счетных) импульсов Т (V) на счетчик. (ср) 11, двоичный код со счетчика 11 поступает в дешифратор 16 и на блок 15 сравнения углов. При совпадении текущего значения угла ср с заданными значениями установленных на блоке 22 гр и р„на выходе появляются сигналы =гр„и rp=(p, которые через триггер 18 поступают в индикатор

20. Причем длительность этих сигналов равна периоду тактовых импульсов Т,, (гу).

Сигнал rp=q поступает в схему фиксации и подтверждения состояния q) rp„. Для стробирования этой схемы используются короткие импульсы, формируемые элементами, находящимися в блоке 15 сравнения углов, где происходит в начале каждого цикла измерение угла q>. При этом, если сигнал q>=cp> поступает в каждом цикле измерения, то на выводе элемента появляется непрерывный высокий логический уровень (единица), если в каком-либо цикле не

1632765

Формула изобретения

45 появится сигнал р= р, то на выводе в элементах появится логический нуль. Логический уровень «1» на выходе элемента разрешает прохождение тактовых импульсов

Т (а) на счетчик 12 угла а, связанный с задающим генератором 13. При этом на счетчике 12 угла а при прохождении тактовых импульсов Т» (а) затяжки резьбового соединения происходит сбрасывание предыдущих показаний счетчика 12 угла а, передним фронтом разрешающего сигнала из которого формируется сигнал. Таким образом, переход разрещающего сигнала из логического нуля в логическую единицу всегда сопровождается сбросом счетчика 12 угла а в нуль.

Поэтому появление логического нуля в разрешающем сигнале при исчезновении сигнала cp=(p+ вызывает сброс показаний счетчика 12 угла а. Тем самым игнорируются ложные скачки момента затяжки, вызванные какими-либо причинами, до начала процесса затяжки резьбового соединения. Счетчик 12 угла а, дешифратор 17, блок 15 сравнения угла а, триггер 19, блок 23 установки требуемых значений угла а работают подобно дешифраторам и блоку угла р, При совпадении текущего значения угла а с заданным значением угла а» на выходе блока 15 сравнения появляется сигнал а=а», длительность которого равна периоду тактовых импульсов Ти (а). Фиксация состояния cp=q „и а=а < происходит в триггерах 18 и 19, на выводах которых появляются логические единицы. Появление сигналов р= р„и а=а» сопровождается загоранием светодиодов, которые находятся в индикаторах 20 и 21, показывая тем самым окончание процесса затяжки резьбового соединения, т. е. достижение конечного момента Мк и угла поворота а. При этом через элементы, находящиеся в триггере 18, происходит сброс в исходное (нулевое) состояние. Сброс триггера 18 в исходное состояние вызывает появление сигнала «р=ср» и сигнала от таймера, даже если одновременно не достигнуты состояния ср= р и а=ах.

Тем самым предотвращается превышение момента затяжки, соответствующего пределу текучести материала резьбового соединения (срыв резьбы), и ограничивается время холостой работы устройства, которые задается цепочкой таймера. Сброс триггера 18 в нуль вызывает размыкание электромагнитной муфты 2 и отключение двигателя 1.

При этом на индикаторах 20 и 21 для угла р и угла а, Т» (V) и Тн (а) высвечиваются фактически достигнутые значения углов ср и (а). Тактовые импульсы Тц (ср), вырабатываемые кварцевым генератором 13, реализуются в кварцевом резонаторе. Частота тактовых импульсов выбирается таким образом, чтобы за один период Т» (cp) датчик

6 угла поворачивался на одну угловую минуту. Таким образом, точность измерения угла составляет 1. Тактовые импульсы для измерения угла а, Ти (а) получатся делением частоты Т» (а) на 60 с помощью делителя частоты. Тем самым обеспечивается измерение угла с точностью до одной минуты.

Для осуществления всей работы устройства блок 24 управления пуском подключен к блоку 26 питания. При достижении зависимости между моментом вращения М, приложенным к концам вала (момент затяжки), и углом q> относительного разворота этих концов y=F(M) сигналы с датчиков

5 и 6 поступают в систему 7 измерения, которая размыкает электромагнитную муфту 2 и выключает двигатель при достижении заданных значений момента и угла.

Устройство контроля усилия затяжки резьбовых соединений, содержащее корпус, размещенные в нем привод, кинематически связанный с ним шпиндель с рабочей головкой, ограничитель крутящего момента в виде электромагнитной муфты, электрически связанную с приводом систему измерения, включающую датчики крутящего момента и угла поворота рабочей головки, отличаюи ееся тем, что, с целью повышения надежности, точности и стабильности, шпиндель выполнен в виде ступенчатого упругого элемента с зубчатой нарезкой на каждой ступени, датчики крутящего момента и угла поворота размещены в корпусе против соответствующих ступеней упругого элемента и подключены к системе измерения, а устройство снабжено входящими в систему измерения задающим генератором, сумматором, счетчиками времени крутящего момента и угла поворота, блоками сравнения и установа требуемых значений двух последних.

1632765 биг 7

Составитель И. Лихачев

Редактор Л. Зайцева Техред А. Кравчук Корректор Н. Король

Заказ 586 Тираж 464 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101