Способ восстановления элементов парового котла

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при восстановлении паровых котлов. Цель - увеличение срока службы путем снижения поврежденности материала элементов кстла. Элементы парового котла, отключенные от парового тракта, нагревают рециркул:--:р емыми и топочными газами , взятыми в соотношении от 1/9 до 2/3, до 900-1100°С и выдерживают в течение 0,5-5 ч при этозт температуре. 1 табл. 1 ил.

СС,СЗ (GBETQ-INK

СОЦИАЛИСТИЧ=СНИХ

1" ЯС 1. ь 1.» 11Иг!

„„SU„, ИЗ29% А1 (51)5 С 21 i) 9/08

ГОСУСДРСТВЕК1.1Ь!й ИО1.1ИТЕТ

ГУЗ ИЗОБРЕТЕНИЯМ И Q P I:1ay

11РИ ГИИТ СССР

, » " »,съ1Р Р

1 ь» ) fp " $»% P $ Р,,» ":4 ) Q+ I»+Q ( < AB ЙЗР1РОМ У СЬ;.";фЫГГЛЬС "- r V (54) Cl!0(;08 ВОССТАНОВЛЕНИЯ Э)1 MEIITOB

11лРОВОГО КитЛь (21) ч6821 О 1/02 (22) 18.04.89 ((b) 07.03,91. ьюл. 1 9 (71) Научно-- трои=.âoäoòrråêrroå Обьединение по технологии машинострсения

"!."HI!È ÕÌÀÈ" (72) В,Н. Скоробогатых, В.Д. Ць1мбял, Г,А. Худяков, A,Ä. Киосов, А,Б, Стру— тьIнскии и У, Е, i HcríoÁ (э3) 621. 78. r, 79;088. 8) (ЗЬ, Лнтикяйн .1, А .. .етялль1 и ря счет

НЯ прочность кот. IQB Ir Tp» бог0ОВОДОВ,.—

11,: Энерги-,, 1980. с,. 424.

AHTopcêoå свидетельство СССР

М 127017", кл. С 21 1) 9/08, (57) 11зоб1:етение относится к термической Обработкс стали и может быть

ИСПОЛЬЗОБЯНО Б МЯШИНОСТ0ОЕНИИ !IPH ВОСстановлении паровых котлоь. Цель— угеличение срока службы путем снижения поврежденности материала элеменТоВ котла. Элементы парового котла, стключенные от парового тракта, нагревают ре1 1ркулир., емымн и топочными газами, взятыми В соотношении от 1/9 до

2/3, до 900-1100 С и выдержи(Бают в течение О,э-э ч при этой температуре, 1 табл. 1 ил. изобретение отнссится к термичес.— кои Обработке с.тали и может Оыть Нс пол ьзовано В мяь(ИHocTpoеI.ии пр Вос стаHoQrrении I!BpoDI»fx котлов.

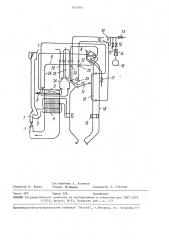

Цель изобрете.-:ия — увеличение срока служоы путем сн .женил поврежденности материала элементов котла, На чертеже приведена схема осуществления предлагаемого способа.

Для снижения повреждеыности метал ля на.грев Отк11юченных GT пяровогo тракта котла эле:.IeIITOH Ведут рециркулируемьвн» H т ночными газами, ми в состношении 1/9-2/30 до 900

1100 (., с выдержкой 0,5-5 ч.

Соотноп1ение репиркулируемых и то— ночных газов смеси, равное 1:9, являе "oÿ миним;йь11ым, при котором смесь

11ожно ряВНОмерно ряс ределить пО то почному тракту и ня обогревяемых элементах создать равномерное температурное поле, отвечя:зщее заданному интервалу 900 †11 С. Если соотношение рециркулируемых и топочных газов превышает 2:3, то невозможно нагреть восстанавливаемъ1е элементы. котла до (©

900 С. сй

Нижняя граница нагрева металла элементов парового котла (900 С) ограничена началом интервала температур аустенизации для углеродистых сталей, а верхняя устанавливается на 50 С выше температуры нячяля яустенизации и для жаропрочных аустенитных сталей (1 100 C) . 11ри температурах термообработки ниже температуры яустеннзации не дост ггается эа(оект интенсивнor о залечивания микропор, я также созда1632991 ются условия для получения структур металла с пониженными характеристиками жаропрочности IipHi частичной фазовой перекристаллизации. При нагреве с выше 1100 С может происходить значительный рост зерна, что ведет к охрупчиванию металла„ работающего в усло виях ползучести, за счет снижения характеристик длительной пластичности.

Временные характеристики процесса выбраны из условий эффективности режима. При нагреве менее 0,5 ч в ин тервале температур 900-950 С не происходит значительных изменений в повреж-1 ценности металла. Основные изменения поврежденности металла в заданном интервале температур происходят за время нагрева до 5 ч„ дальнейшее увеличение продолжительности режима не ,приводит к заметным результатам.

Схема для осуществления способа содержит. "кибер 1 рециркуляции газов, короб 2 рециркуляции газов, дутьевой вентилятор 3, воздухоподогреватель 4, 25 водяной экономайзер 5, регулятор 6 питания котла водой, перегородку 7, по толочный пароперегреватель 8, барабан

9 котла, заглушки 10, перемычку 11, клапан 12 продувки пароперегревателя, 30 главную паровую задвижку 13, быстродействующую редукционно-охладительную установку (ВРОУ) 14, отсекаюший клапан 15 БРОУ, конденсатор 16 турбины, клапан 17 аварийного сброса воды, от- пускную систему 18, Горелку 19, радиационный нароперегреватель (РПП) 20, временный защитно-распределительный газопроницаемый экран 21 из жаропрочных металлов, пирмовый пароперегрева- <О тель (ЫПП) 22, кснвективный пароперегреватель 23„ ограждающие поверхности

24 нагрева и дополнительные термопары 25.

Способ осуществляется следующим об-15 разом.

Монтируется короб 2 рециркуляции газов с управляющим шибером 1. Всос дутьевого вентилятора 3 рециркулируется перегородкой 7 для обеспечения

50 забора ре дркулируемых газов. В топке монтируется временный газопроницаемый защитно-распределительный экран 21 для обеспечения требуемого поля темпера,гур газового потока и защиты MIII 22 от радиационного воздействия факела.

Процесс восстановления элементов парового котла ведется в режиме работь1 котла, аналогичном растопочному, прч тепловой нагрузке, составляющей

0,2 — 0,3 номинальной. Обрабатываемый элемент (в данном случае ШПП 22) отключают от парового тракта котла и контроль за температурным состоянием металла ведут за счет дополнительно установленных термопар 25. По мере прогрева котла и увеличения тепловой нагрузки устанавливается оптимальное соотношение рециркулируемых и топочных газов в пределах 1/9-2/3, соответствующее заданному уровню температур термообработки 900- l1009Ñ. Процесс продолжается в течение 0,5-5 ч.

Во время проведения процесса содержание свободного кислорода в газах за топкой должно быть минимальным, а температура газов перед воздухоподогревателем не должна превышать 500 С, что достигается требуемым расходом воды через экономайзер 5 с одновременным при необходимости открытием клапана 17 аварийного сброса воды из барабана 9. При этом температура воды за экономайзером 5 должна быть на

10-15 С ниже точки кипения.

После проведения заданного режима v. отключения котла парового тракта производится вырезка контрольных проб для контроля структурного состояния и определения механических свойств термообработанного металла, которые должны соответствовать требованиям технических условий на металл в состоянии поставки.

Пример. Предлагаемый способ осуществляют при восстановлении металла труб из сталей 12Х1МФ и 12Х18Н1.21 применительно к условиям эксплуатации котла БКЗ-210-140Ф. Параметром изменения повреященности металла служит величина относительной плотности

6(/P. Преп;-.зионное определение проводят методом гидростатического взвешивания. Результаты эксперимента приведены в таблице.

Из таблицы видно, что после выдержки при 900 С в течение 5 ч для ст.20 достигается стадия насыщения по снижению поврежденности (до 0,10Х), однако достаточно большок эффект имеется и посце 0,5 ч (Ь /P = 0,30%) . При дальнейшем увеличении времени выдержки до 20 ч при 900 С степень поврежденности меняется весьма незначительно (на 0,02Х), что определяет оптимальную продолжительность режима (5 ч). Аналогичная ситуация наблюда1b3

Стелелв ловрехлеллостл hp /p, 2, после терлооерееотхл в течелле времени, ч толлле осле

Ilo3> цля, l т 8500, V /u, ., Т- Т о.

С, V>

1/9

5 3 5

10 Ст. 20 0,95 0,80 0,60 0>50 О,ч5 0,40 0 ° 550>30 О> t8 0,140,12 122111Ф 0>84 0 ° 72 0>60 0>50 0 ° 45 0>40 0>59 0 ° 30 0>22 0.180>16

12X188t2T 0>62

050 035 020 013 014

П р л и e ..ч е л л е. V1/7 - соотлолелне рецлрхуллруемах л толочлых техов. ется при нагреве стали 12Х1МФ до

950 С и стали 12Х18Н12Т до 11000С. В

;то же время при продолжительности вйдержки меньше 0,5 ч, а также прн

8500С для сталей ст.20 и 12Х1МФ изменение степени поврежденности не достигает насыщения, что говорит о значительной остаточной доле незалеченных дефектов и позволяет определить нижний уровень температур термос обработки (900 С) и продолжительности выдержки (0,5 ч). Нагрев стали .12Х18Н12Т в течение 0,5 ч при 1150 С приводит к интенсивному (в 2-3 раза) увеличению размера зерна, что свидетельствует о снижении ппастичности материала при ползучести и ограничивает верхний уровень интервала температурой 1100 С. В таблице наряду с температурно-временными режимами при ведены соотношения рецнркулируемых и . топочных газов, обеспечивающие заданную температуру металла. Как следует бааз представленных результатов, для

2991 6 реализации оптимальных температурных режимов это соотношение необходимо варьировать в пределах i/9-2/3.

Предлагаемый способ обеспечивает увеличение ресурса и надежности работы котла за счет снижения оврежденности металла.

1р Формула и зо брет ения

Способ восстановления элементов, парового котла, преимущественно из углеродистых и жаропрочных аустенитных сталей, включающий нагрев газовой средой до заданной температуры, выдержку при этой температуре втечение

0,5-5,0 ч и охлаждение, о т л и ч аю шийся тем, что, с целью увели20 чения срока службы путем снижения поврежденности материала элементов котла, нагрев осуществляют смесью

1 рециркулируемого и топочного газов в ,соотношении 1/9 — 2/3 до температуры

25 900-1100 С.

1б3299I

Составитель A. Кулемин

Редактор Н. Яцола Техред М.Дидык Корректор А. 0бРУчаР

Заказ 597 Тираж 398 11одписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. «!5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101