Сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к составу стали, применяемой для изготовления свариваемых деталей машин, работающих в различных климатических условиях и подвергаемых ударно-абразивному износу . Детали подвергают сварке в процессе сборки и наплавке износостойкими материалами. Цепь изобретения - повышение пластичности, прочности , ударной вязкости при температурах .до -40°С, устранение отпускной хрупкости и улучшение прокаливаемости. Сталь дополнительно содержит молибден и ванадий при следующем соотношении компонентов, мас.%: углерод 0,25-0,35; кремний 0,45-0,85; марганец 0,5-0,9; хром 0,4-1; никель 0,5- 1,4{ титан 0,02-0,06; молибден 0,05- 0,15, ванадий 0,05-0, 2,медь 0,1-0,4, , алюминий 0,015-0,045,азот 0,002-0,0%, железо остальное .Отношение содержания углерода к сумме содержания молибдена, титана и ванадия составляет 0,85-2,1. Применение стали повышает срок службы и снижает вес деталей. 2 табл. с Ј W

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИМ

РЕСПУБЛИК (51)5 С 22 С 38/50

IGEG063Bfi R! ",1 т, I ., >5;ФЯЯ ! г,,(г. д

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGKOMY СВИДЕТЕЛЬСТВУ

САР

С0

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЭОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4676164/02 (22) 11 ° 04.89 (46) 07.03.91. Бюл. М- 9 (72) И.Б,Гилевич, Е.И.Глазунов, Л,В.Логинова, Д.З.Релини И.А.Тюрина (53) 669. 14 ° 018 . 29- 194 (088 .8) (56) Авторское свидетельство СССР

У 1305193, кл. С 22 С 38/50, 1987. (54) СТАЛЬ (57) Изобретение относится к металлургии, в частности к составу стали, применяемой для изготовления свари.— ваемых деталей машин, работающих в различных климатических условиях и подвергаемых ударно-абразивному износу. Детали подвергают сварке в процессе сборки и наплавке износоИзобретение относится к металлургии, в частности к составу стали, преимущественно применяемой для изготовления свариваемых деталей машин, работающих в различных климатических условиях и подвергаемых ударно-абразивному износу (детали подвергаются сварке в процессе сборки и наплавке износостойкими материалами).

Цель изобретения — повышение пластичности, прочности; ударной вязкости при температурах до -40 С, устрае нение отпускной хрупкости, улучшение прокаливаемости.

„„SU 1633010 А1

2 стойкими материалами. Цель изобретения — повышение пластичности, прочности, ударной вязкости при температурах,до -40 С, устранение отпускной о хрупкости и улучшение прокаливаемости. Сталь дополнительно содержит молибден и ванадий при следующем соотношении компонентов, мас.X: углерод

0,25-0,35; кремний 0,45-0,85 марганец 0,5-0,9; хром 0,4-1; никель 0,51,4, титан 0,02-0,06, молибден 0,050,15, ванадий 0,05-0,2,медь 0,1-0,4,, алюминий 0,015-0,045,азот 0,002-0,006, железо остальное. Отношение содержания . углерода к сумме содержания молибдена, титана и ванадия составляет 0 85-2i1

Применение стали повышает срок службы и снижает вес деталей. 2 табл.

Сталь выплавляют в кислой индукционной печи с использованием в качестве шихты кузнечных отходов стали

20ХГСНМ и свежих материалов.

Химический состав стали приведен в табл.1, Методом вакуумно-пленочной формовки отливают колеса (диаметр обода

500 мм, диаметр ступицы 150 мм, толI щина стенок обода и спиц 8-22 мм, толщина стенок ступицы 25-45 мм), температура заливки металла в формы 1590-1620 С. Отливки подвергаюто ся нормализации при 870 С, скорость нагрева, отливок 120-150 град/ч, вы1633010

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, титан, медь, алюминий, азот и железо, о тл и ч а ю щ а я с я тем, что, с целью повышения пластичности, прочности, ударной вязкости при темпераО туфах до -40 С, устранения отпускной хрупкос ти, улучшения прокаливаемости, она дополнительно содержит молибден и ванадий при следующем соотношении компонентов, мас, 7:

Углерод

Кремний

Марганец

Хром

Никель

Титан

Алюминий

Азот

Медь

Молибден

Ванадий

Железо при условии, что отношение содержания углерода к сумме содержания молибдена, титана -и ванадия составляет

0,85-2,1.

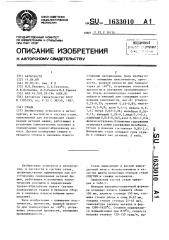

Таблí Uа 1 вламевтов, мас. Й (.Г"

Огновение с м tI+v

Coc tas стали ((Со

Т!

Предии

Га атеей

2,1

0,25 0,4$ 0,50 0,40 0,$0 0,020 0>05 0,05 0,10 0,015 0,002 Остальное

0,040

0,О6О

1,15

0,85

n,OO4 о,ооь

0,25 0,030

0,40 0,045

О,1О О,12

О, IS 0,20

О ° 30 0,65 0,70 0,70 О ° 95

0 ° 35 О ° 85 0,90 1 ° 00 1,40

3

Известимд

0,18 0,037 0,005

О ° 26 0,27 О ° 85 1,35 Or65 0,045

П р и м ° ч а н и е. Содераанне серн ° плаакак яе волан 0,0352, 4ос4гора lie Полее 0,0402

Т а 6 л и и а 2 отпускная

ПрокалнТвердость

Иек&мнческма саодства

Состав стали хрупкость ° пр<>цент пегазгпг трекгс й8 мм ваемог гь, к7»знх ) мм ударная вязкость кгс м ° а -- — — при си температуре, С

Относительное Тплнвеине 8 ; 2

Отмоситель иое сувегвг

Предел прочности G> кгс/мм

Предел текучести мт р к гс /ммз минами после огпуска

+20 -40

4,4

4 9

4 ° 7

3,9

3О2

ЗО8

302

55 ьо

4О

6,0

6 ° 4

6 ° 1

5,2

35,3

36,4

34,7 г8,5 рт утствутг

1 100, 4 83,5 11,5

2 106, 2 88,З 12,8 з 105,6 86,6 ll 4

4 1071 89,З 9,8

Составитель Б.Рысакова ктор Н.Яцола Техред М.Дидык Корректор М.Пожо

Реда т

Заказ 598 Тираж 386 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/ 5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101 держка при 8700С в течение 1,5-2,0 ч, После предварительной мехобработки детали подвергают сварке, закалке при 900+20 7С на воду и отпуску при

575+20 С на воду, время выдержки деИ 5 талей в термических печах на режимах

900 и 575 С составляет по 1, 0-1, 5 ч, Испытания механических свойств, прокаливаемости, отпускной хрупкости деталей проводят путем вырезки образцов из тела деталей и исследования самих деталей на наличие остаточной отпускной хрупкости.

В табл. 2 приведены механические свойства, прокаливаемость и отпускная хрупкость предлагаемой и известной литейной стали.

Особенно важным является стабильность в эксплуатации деталей ответственного назначения в условиях ударно-абразивного износа. Преимуществом предлагаемой стали является также возможность использования отходов 25 стали марки 20ХГСНМ из кузнечного цеха и стружки механического цеха, Применение предлагаемой стали обуславливает повышение срока службы и снижение веса деталей. 30

0,25-0,35

0,45-0,85

0,50-0,90

0,40-1,00

О, 50-1,40

0,02-0,06

0,015-0,045

0,002-0,006

0,10-0,40

0,05-0,15

0,05-0,20

Остальное