Способ обработки деталей подшипников качения перед смазкой и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к подшипниковой промышленности и м.б. использовано перед смазкой деталей малошумных и прецизионных подшипников качения. Цель изобретения - интенсификация и повышение эффективности очистки деталей подшипников перед смазкой. Способ обработки деталей подшипников качения включает операции термического воздействия и размагничивания, которые производят одновременно Устройство состоит из термоизоляционной камеры 1, в которой установлен индуктор 2 в виде полого цилиндра 3 с обмоткой 4. Цилиндр выполнен из электроизоляционного материала, обмотка представляет собой нить из материала, обладающего высоким электрическим сопротивлением , например нихрома, вольфрама и др. Деталь 5 под действием си/1ы собственной тяжести перемещается по внутренней полости цилиндра. При этом деталь подвергается воздействию ударного теплового облучения и размагничивающего поля Загрязнения на поверхностях детали сгорают и испаряются. Размагничивающее поле способствует более полному выгоранию металлической пыли. Качение детали позволяет исключить эффект самоэкранирования Способ и устройство повышают интенсификацию и эффективность очистки деталей перед смазкой 2 с. и 2 з.п. ф-лы, 1 ил., 1 табл. со с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л F 16 С 33/66

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Jpgpggp v/0

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4306348/27 (22) 15.09.87

{46) 07.03,91. Бюл. N. 9 (75) Б.А.Лившиц, Е.В.Лихтман и С.П.Сухобрус (53) 621.822.6 (088.8) (56) Авторское свидетельство СССР

М 958732, кл, F 16 С 33/66, 1982, (54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ КАЧЕНИЯ ПЕРЕД СМАЗКОЙ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к подшипниковой промышленности и м.б, использовано перед смазкой деталей малошумных и прецизионных подшипников качения.

Цель изобретения — интенсификация и повышение эффективности очистки деталей подшипников перед смазкой. Способ обработки деталей подшипников качения включает операции термического воздействия и размагничивания, которые производят од„„5IJ„„1633182 А1 новременно. Устройство состоит из термоизоляционной камеры 1, в которой установлен индуктор 2 в виде полого цилиндра

3 с обмоткой 4. Цилиндр выполнен из электроизоляционного материала, обмотка представляет собой нить иэ материала, обладающего высоким электрическим сопротивлением, например нихрома, вольфрама и др. Деталь 5 под действием сиры собственной тяжести перемещается по внутренней полости цилиндра. При этом деталь подвергается воздействию ударного теплового облучения и раэмагничивающего поля. Загрязнения на поверхностях детали сгорают и испаряются. Размагничивающее поле способствует более полному выгоранию металлической пыли. Качение детали позволяет исключить эффект самоэкранирования. Способ и устройство повышают интенсификацию и эффективность очистки деталей перед смазкой. 2 с. и

2 з,п. ф-лы, 1 ил., 1 табл.

1633182

Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано перед смазкой деталей малошумных и прецизионных подшипников качения.

Цель изобретения — интенсификация и. повышение эффективности процесса очистки деталей подшипников качения перед смазкой.

Перед сборкой подшипника качения необходимо осуществить очистку поверхнос и деталей, входящих в его состав. Загрязнение поверхностей деталей происходит при их изготовлении. К загрязнению поверхностей относится прежде всего ферромагнитная металлическая пыль, обладающая магнитным сцеплением с деталью. Использование подшипников с остатками металлических включений на рабочих поверхностях качения приводит к локальной деформации металла. Это способствует увели:ению шумности и снижению эксплуатационных параметров изделия.

Способ обработки деталей подшипников качения перед смазкой позволяет устранить эти недостатки.

Способ, заключается в том. что обеспечивают качение детали в термоизоляционной камере и при этом воздействуют на деталь одновременно как термическим импульсом 850-900 С, так и знакопеременным магнитным полем напряженностью

43 — 52 кА/и. Время воздействия 0,2-1,2 с.

Комплексное воздействие на металлические частицы магнитного поля и температуры позволяет снизить магнитное сцепление частиц с поверхностью детали и повысить эффективность их выгорания.

Качение детали в термоизоляционной камере способствует выгоранию пыли с поверхностей, имеющих сложную геометрическую форму.

Способ реализован на очистном терморазмагничивающем агрегате, Агрегат подключается к источнику электропитания переменного тока на номинальную мощность, составляющую 3,7 кВт, при которой температура в полости индуктора-нагревателя устанавливается 850 — 900 С, а напряженность электромагнитного знакопеременного поля 43-52 кА/м в средней час и по его оси. Наблюдения за степенью выгора ия загрязнений проводят визуально, по наличию на обрабатываемои поверхности металлических микровключений.

Г!ри проведении процесса термомагнитной обработки установлено, что прокатывание кольца подшипника через полость индуктора за время порядка 1 с приводит к

55 полному выгоранию всех металлических микрочастиц, причем поверхностный слой металла изделия, как показывают металлографические исследования, не успевает нагреться до температур фазовых превращений, Увеличение этого времени свыше

1 с приводит к структурным прекращениям в поверхностном слое стали (образование продуктов распада аустенита), а, следовательно, к возникновению напряжений и образованию микротрещин. после чего деталь не может быть использована в иэделии. Аналогичные исследования проведены и для случая рабочих температур свыше 900ОС. B обоих случаях обнаружено наличие структурных превращении поверхностного слоя металла при превышении времени теплового воздействия свыше 1 с и температуры свыше 900 С. Установлено также, что, если время термообработки иэделия уменьшают с 1 с до, например, 0,5 с. то очистка обрабатываемой поверхности оказывается неполной: выгоранию подвергаются т олько наиболее мелкие микрочастицы металлической пыли, что составляет всего лишь приблизительно 25 от общего количества микрочастиц. Аналогичные данные получены и при снижении рабочей температуры до

800 С и ниже.

Увеличение напряженности размагничивающего поля свыше 52 кА/м нецелесообразно, так как состояние поверхности изделия при этом не улучшается, а расход электроэнергии увеличивается. Если же напряженность размагничивающего поля снижают до 43 кА/м и ниже, то, при прочих равных условиях, происходит неполное выгорание микрочастиц металлической пыли.

Результаты этих измерений сведены в следующей таблице.

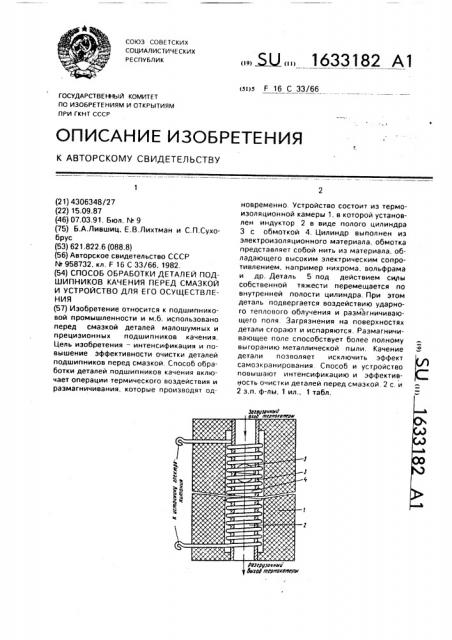

На чертеже показано устройство для обработки деталей подшипников качения перед смазкой.

Устройство содержит термоизоляционную камеру 1, в которой размещен индуктор

2, выполненный в виде полого цилиндра 3 с обмоткой 4.

Обмотка 4 индуктора 2 выполнена в виде,спирали с шагом намотки, обеспечивающим предотвращение межвиткового замыкания. Каркас индуктора выполнен в виде полого цилиндра из электроизоляционного материала, обеспечивающего предотвращение межвиткового замыкания обмотки 4 обрабатываемым иэделием 5.

Материалом обмотки индуктора 2 служат металлы и сплавы, обладающие высоким электрическим сопротивлением, например нихром. вольфрам и др. а материалом каркаса — электроизоляционные мате1633182

РЕМЯ ВОЗДЕйСтВИЯ КОЛИЧЕСТВО фЕРРОМаг1 а обрабатываемую, нит><ых -<астиц на верхность изделия, Обр.пов-ти площадью с 1см,ед до размагничивания о- Напряженн нитно о пол чей полости

КА/r

Результаты очист ки

<0

ЭТЫ ОЧИСТКИ

Резульг после размагничивания

1<0

1G

<1

50 риалы типа оксидной или нитриднои керамики, кварцевого стекла и т.д.

Устройство работает следующил1 обра- 10 эом, Обрабатываемое изделие 5 под действием силы собственной тяжести перемещается сверху вниз вдоль оси индуктора 2 в высокотемпературном и магнитном поле 15 во внутренней полости цилиндра 3 за короткий промежуток времени. При этом обрабатываемое иэделие 5 подвергается воздействию ударного теплового облучения и размагничивающего поля. При этом происходит взрывоподобное испарение и выгорание всех видов загрязнений, как ор- 15 ганических веществ, так и металлической пыли, не вызывая необратимых изменений в структуре материала изделия 5. Сгоранию металлических микрочастиц содействует одновременное воздействие на обрабаты- 20 ваемое изделие 5 размэгничивающего поля, Обработка всей поверхности изделия 5 (исключение эффекта самозкранирования) обеспечивается тем, что обрабатываемое иэделие при прохожде- 25 нии через полость индуктора 1 совершает вращательное движение относительно собственной оси, По завершению процесса термома< нитной обработки изделие поступает на последующие 30 технологические операции. Одновременное импульсное термическое и размагничивающее воздействие приводит к нейтрализации сил магнитного сцепления металлических микрочастиц с металличе- 35 ской поверхностью изделия 5. что способствует более полному и активному выгоранию ферромагнитных микрочас I иц загрязнения.

Способ обработки детал< и < сд«.п ков качения перед смазкой и устройство для его осуществления позволяют повысить интенсифи<.ацию и эффективность процесса очистки деталей подшип«иков каче«ия перед смазкой.

Формула изобретения

1. Способ обработки деталей г<Од<липников качения перед с<4азкой <акл<О <а<Ощийся в том, что обрабатываемые детали подвергают высокотемпературнол<у импульсному воздействию, О т л и 4 а ю ц и йс я тем, что, с цель<о инте«сификаци<1 и повышения эффективности процесса Очистки, производят разл1агничивание одновременно с Tt. ðì<.÷åcêèì воздействием.

2, Способ по и 1, О т л и < а ю щ и и с ч тем, что длительность терми«еско) О ил<пульса составляет 0,8-1.2 с. его амплитуда 850900 С и напряженность знакопеременного магнитного поля 13 52 «А/<4 с уменьшен<.<ем амплитуды напряженности до нуля.

3. Способ по и 1, О т л и ч а ю щ и и с я тем, что термомагнит«ые воздеиствия и раз<4агничива ние производят B0 Bpt .мя качения детали.

4. Устроиство для обработки деталей подшип«иков качения перед смазкой. содержащее термоизоляционi<у<О ка<яеру G которой размещен индуктор. О т I и < ) Ощ е е с я тем, что, и«дуктор с«абже>< спиральной обл<откой и I

ЭЛЕКтРИ

1633182

Продолжение таблицы

Составитель В.Абашев

Техред M,Ìoðãåíòàë Корректор С.Шекмар

Редактор Н.Бобкова

Производственно-издательский комбинат "Патент". г. Ужгород, ул.Гагарина, 101

Заказ 606 Тираж 428 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 Ч