Устройство для деформирования материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке материалов давлением, может быть использовано при разработке инструментов и устройств, работающих на энергии расширяющейся среды и является усовершенствованием основного изобретения по а.с. 1299671. Цель изобретения - повышение производительности путем повышения степени заполнения рабочей средой. Устройство снабжено средством для подачи рабочей среды, включающим корпус, в котором размещен цилиндр с установленным в нем поршнем , выходной канал в подпоршневом пространстве, соединенный через вентиль с подпоршневым пространством основного поршня. Торец поршня со стороны сжимаемой рабочей среды и ответная поверхность корпуса в подпоршневом пространстве выполнены коническими с углом в пределах 10...86°, а внешняя поверхность поршня и внутренняя цилиндра - резьбовыми. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК гс )с В 21 D 39/06

ГОСУДАРСТВЕН!Ый КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1299671 (21) 4669370/27 (22) 23.02,89 (46) 15.03.91. Бюл. М 10 (72) В.А.Андрющенко, В.И.Бондарь, В.Е.Данильченко и П.А,Радченко (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР

М 1299671, кл. В 21 0 39/06. 12.06.85. (54) УСТРОЙСТВО ДЛЯ ДЕФОРМИРОВАНИЯ МАТЕРИАЛОВ (57) Изобретение относится к обработке материалов давлением, может быть использовано при разработке инструментов и устройств, работающих на энергии расширяющейся среды и является усовершенствоИзобретение относится к обработке материалов давлением, в частности к инструментам и устройствам, работаюгцим на энергии расширяющейся среды.

Целью изобретения является увеличение производительности за счет повышения степени заполнения подпоршневого пространства и глухих труб рабочей средой.

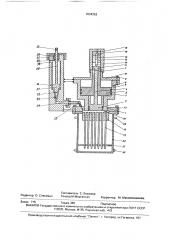

Нв чертеже схематически изображена конструкция устройства для деформирования материалов.

В корпусе 1 устройства, выполненного заодно с основным цилиндром 2, размещен основной поршень 3. Направляющий шток

4 поршня 3 расположен в осевом канале штока 5 дополнительного поршня 6, установленного над поршнем 3 и уплотненного полиуретановыми кольцами 7. Пространст„... Ж, 1634353 А2 ванием основного изобретения по а.с.

1299671. Цель изобретения — повышение производительности путем повышения степени заполнения рабочей средой. Устройство снабжено средством для подачи рабочей среды, включающим корпус, в котором размещен цилиндр с установленным в нем поршнем, выходной канал в подпоршневом пространстве, соединенный через вентиль с подпоршневым пространством основного поршня. Торец поршня со стороны сжимаемой рабочей среды и ответная поверхность корпуса в подпоршневом пространстве выполнены коническими с углом в пределах !О ... 86", а внешняя поверхность поршня и внутренняя цилиндра — резьбовыми. 1 ил. во над дополнительным поршнем 6 соединено с атмосферой через отверстие 8. На цилиндре 2 болтовым соединением 9 укреплена крышка 10 с отверстием, в которое входит шток 5. На крышке !О с помощью реэьбового соединения установлен рабочий орган, состоящий из упора 11 с установленным на нем пуансоном 12, который входит в отверстие втулки 13, служащее рабочим объемом, где помещается металлическая заготовка 14, накидная гайка 15, с помощью которой к втулке 13 прижимается фильера

16. Болтовым соединением 17 к корпусу 1 присоединен энергоблок, содержащий дно

18 корпуса с глухими трубами 19, полости которых соединены с подпоршнееым пространством 20 и заполнены расширяющейся средой. Глухие концы труб 19 входят в

1634353 отверстия перегородки 21. Дно 18 размещено в кожухе 22, снабженном патрубками 23 и 24 для горячей и холодной воды. Г1одпоршневое пространство через вентиль 25 соединено со средством для подачи рабочей среды в виде дополнительного корпуса 26, в котором расположен дополнительный поршень 27 с направляющим штоком 28, Направляющий шток 28 расположен в осевом канале 29 и уплотнен с внутренней стороны уплотнением 30 с помощью накидной гайки 31, Торец 32 поршня 27 и ответная поверхность 33 корпуса 26 выполнены коническими. Подпоршневое пространство соединено с основной подпоршневой полостью выходным каналом 34, Голонка 35 направляющего штока 28 выполнена с воэможностью установки приводного механизма или рычага (на чертеже не показаны). На внешнюю поверхность поршня 27 и внутреннюю поверхность корпуса 26 нанесена резьба, Верхняя часть корпуса 26 снабжена выпускным отверстием 36.

Устройство работает следующим образом, Подпоршневое пространство 20 и глухие трубы 19 заполняют расплавленной рабочей средой, например сплавом, содержащим 50 ь парафина и 50 стеарина, с т. пл. 58 С. Болтовым соединением 17 присоединяют к корпусу 1 энергоблок.

Заполняют расплавленной рабочей средой подпоршневое пространство корпуса 26 при открытом вентиле 25 для поступления расплава в выходной канал 34.

Рабочая среда охлаждается до комнат-. ной температуры и затвердуйает. Поршень

27 помещают в корпус 26 и уплотняют направляющий шток 28 уплотнителем 30 с помощью накидной гайки 31. Затем поршень

27 перемещается по направляющей резьбе вниз, При этом на торце 32 поршня 27 развивается высокое удельное давление, которое передается среде. В результате приложенного усилия затвердевшая углеводородная рабочая среда выдавливается через выходной канал 34 и заполняет раковины, а также компенсирует усадку, образовавшиеся при эатвердевании среды в подпоршневом пространстве 20 и глухих трубах 19, После заполнения и дозаправки подпоршневого пространства корпуса 26 вентиль 25 закрывают. После этого производят рабочий цикл деформирования материала. При заполнении кожуха 22 через патрубок 23 горячей водой рабочая среда расплавляется в трубах 19. В результате плавления среда расширяется (до 13 — 15 ) и под давлением заполняет поршневое пространство 20, воздействуя на поршень 3, 55 этом торцы дополнительного поршня и дополнительного корпуса, обращенные в подпоршневую полость, выполнены коническими с углом при вершине 10 ... 86, а контактирующие цилиндрические поверхности их — реэьбовыми.

50 который через шток 4 и упор 11 передает давление на пуансон 12 и металлическую заготовку 14. После расплавления рабочей среды и окончания рабочего хода поршня в патрубки 24 подается холодная вода, которая понижает температуру жидкой рабочей среды в трубках 19 и подпоршневом пространстве 20, вызывая ее затвердевание и уменьшение объема. Вследствие этого в подпоршневом пространстве создается разрежение до 1 атм. В пространстве над дополнительным поршнем 6 через отверстие 8 подается сжатый воздух, который перемещает дополнительный поршень 3 вниз и возвращает рабочую среду в начальное положение

Выполнение торца поршня конусным позволяет повышать удельное давление на рабочую среду и облегчает подачу среды через выходной канал, а выполнение подпоршнсвого пространства конусным обеспечивает полное выдавливание рабочей среды. Экспериментально установлено, что при угле конуса больше 86" в подпоршневом пространстве не развивается достаточное усиление, необходимое для выдавливания затвердевшей рабочей среды из сплава, содержащего 50 g стеарина и

50 парафина, Практика эксплуатации устройства показала, что для обеспечения длительности непрерывной работы устройства необходимо, чтобы объем рабочей среды в корпусе 26 был не менее одной трети объема подпоршневого пространства основного поршня. При угле конуса меньше 10 средство для подачи рабочей среды указанного объема будет иметь очень большие габариты. Вследствие этого оптимальным углом конуса является угол в пределах 10 ... 86 .

Изобретение позволяет развивать большое рабочее усилие в рабочей камере устройства и повысить его производительность. При частичных .1отерях рабочей среды в основной полости устройство позволяет производить ее дозаправку.

Формула изобретения

Устройство для деформирования материалов по авт,св. М 1299671, о т л и ч а ю щ е ес я тем, что, с целью повышения производительности, оно снабжено дополнительным полым корпусом, расположенным в нем дополнительным поршнем и вентилем, связывающими подпорш невы е полости основного и дополнительного корпусов, и ри

1634353

30 з1

29

Зб

28

Составитель С. Евсюков

Редактор О, Спесивых Техред М.Моргентал Корректор М, Максимишинец

Заказ 715 Тираж 485 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101