Установка струйной обработки изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к технике струйной обработки изделий и может быть использовано в машиностроении и приборостроительной промышленности, а также электротехнике и радиоэлектронике. Цель изобретения - повышение качества обработки и расширение технологических возможностей. Установка содержит ряд последовательно расположенных технологических камер с соплами для подачи рабочих сред, транспортирующее устройство и направляющее устройство 3 с продольным каналом. Межкамерные перегородки снабжены базирующими втулками 8, в которых установлены центрирующие втулки 11, закрепленные на сменном направляющем устройстве 3, которое снабжено боковыми и вертикальными окнами, по центральной оси которых установлены направляющие пластины, По периметру продольного канала на участках от входа направляющего устройства 3 в первую камеру боковых и вертикальных окон этой камеры, а также у межкамерных перегородок выполнены отверстия, которые соединены с системой сжатого воздуха. 1 з.п.ф-лы, 11 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 24 С 3/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4399142/08 (22) 29.03,88 (46) 15.03.91, Бюл. ¹ 10 (72) И.И. Охот н и ко в (53) 621,7.023 (088.8) (56) Авторское свидетельство СССР

N 476732, кл, В 08 В 3/02, 1972. (54) УСТАНОВКА СТРУЙНОЙ ОБРАБОТКИ

ИЗДЕЛИЙ (57)Изобретение относится к технике струйной обработки изделий и может быть использовано в машиностроении и приборостроительной промышленности, а также электротехнике и радиоэлектронике. Цель изобретения — повышение качества обработки и расширение технологических воэможностей. Установка содержит ряд последовательно расположенИзобретение относится к технике струйной обработки иэделий и может найти применение в машиностроении и приборостроительной промышленности, а также электротехнике и радиоэлектронике.

Цель изобретения — повышение качества обработки и расширение технологических воэможностей.

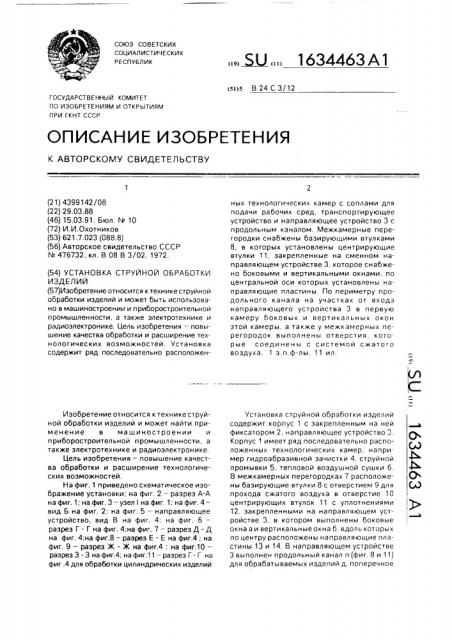

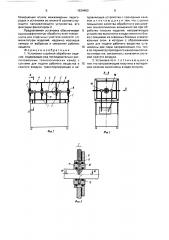

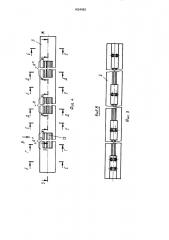

На фиг. 1 приведено схематическое иэображение установки; на фиг, 2 — разрез А-А на фиг. 1; на фиг, 3 — узел!на фиг, 1; на фиг. 4— вид Б на фиг, 2; на фиг. 5 — направляющее устройство, вид В на фиг. 4; на фиг. 6— разрез Г - Г на фиг, 4;на фиг. 7 — разрез Д - Д на фиг. 4;на фиг.8 — разрез Е - Е на фиг.4; на фиг. 9 — разрез Ж - Ж на фиг.4; на фиг,10— разрез 3-3 на фиг.4; на фиг,11 — разрез Г- Г на фиг.4 для обработки цилиндрических изделий

„„Я „„1634463 А1 ных технологических камер с соплами для подачи рабочих сред, транспортирующее устройство и направляющее устройство 3 с продольным каналом, Межкамерные перегородки снабжены базирующими втулками

8, в которых установлены центрирующие втулки 11, закрепленные на сменном направляющем устройстве 3, которое снабжено боковыми и вертикальными окнами, по центральной оси которых установлены направляющие пластины, По периметру продольного канала на участках от входа направляющего устройства 3 в первую камеру боковых и вертикальных окон этой камеры, а также у межкэмерных перегородок выполнены отверстия, которые соединены с системой сжатого воздуха. 1 з.п.ф-лы, 11 ил.

Установка струйной обработки изделий содержит корпус 1 с закрепленным на ней фиксатором 2, направляющее устройство 3.

Корпус 1 имеет ряд последовательно расположенных технологических камер, например гидроабразивной зачистки 4, струйнои промывки 5, тепловой воздушной сушки 6.

В межкамерных перегородках 7 расположены баэирующие втулки 8 с отверстием 9 для прохода сжатого воздуха в отверстие 10 центрирующих втулок 11 с уплотнениями

12, закрепленными на направляющем устройстве 3, в котором выполнены боковые окна а и вертикальные окна б, вдоль которых по центру расположены направляющие пластины 13 и 14. В направляющем устройстве

3 выполнен продольный канал п (фиг. 8 и 11) для обрабатываемых иэделий д, поперечное

1634463 сечение которого соответствует форме поперечного сечения обрабатываемых изделий и по размерам незначительно превышает максимальные размеры обрабатываемых иэделий, В зависимости от вида обработки, которая осуществляется в данной рабочей камере, направляющие пластины имеют различную форму. Например, при гидроабразивной обработке плоских изделий в камере 4 в окне а направляющая пластина 13 в поперечном сечении имеет форму конуса с основанием, обращенным к защищаемому участку изделия (фиг.6), причем в основании выполнены отверстия 15 вдоль всей длины направляющей пластины 13 (фиг, 10), сообщающиеся каналом 16 с отверстием 9 втулки 8 через отверстие 10 центрирующей втулки 11, В камере 5 струйной промывки и в камере 6 сушки окна б имеют направляющую, аналогичную направляющей пластине 14 (фиг. 7), а окно а имеет направляющую в виде двух параллельных пластин 17.

В случае обработки, например, цилиндрических изделий направляющее устройство 3 имеет цилиндрический канал п, а направляющие выполнены в виде цилиндрических стержней 18 (фиг. 11). Таким образом, направляющее устройство может быть выполнено сборным, состоящим из последовательно размещенных в межкамерных перегородках секций с продольным каналом с закрепленными на них центрирующими втулками, причем секции соединены между собой направляющими с формой поперечного сечения, выбираемой в зависимости от формы поперечного сечения обрабатываемых изделий и вида обработки.

Центрирующие втулки 11 закреплены на направляющем устройстве 3 таким образом, чтобы при замене направляющего устройства 3 фиксатор 2 фиксировал его расположение так, чтобы окна а находились напротив рабочих сопл 19, установленных по обе стороны относительно обрабатываемых изделий с возможностью разворота в горизонтальной и вертикальной плоскостях (фиг. 1 и 2) и подающих в окна камер 4-6, соответствующие рабочие вещества.

На входе направляющего устройства 3 (фиг. 10) отверстие 10 центрирующей втулки

11 соединено посредством отверстий 20, 21 с каналами 22 (фиг. 8 и 10), расположенными горизонтально в вертикальной плоскости направляющего устройства в несколько рядов, например в три ряда, в зависимости от размеров изделий. Каналы 22 соединены отверстиями 23 с продольным каналом п и расположены под острым углом, например

15, к направлению перемещения изделий (фиг. 10), Центрирующие втулки 11, закрепленные на направляющем устройстве 3 между окнами а, своим отверстием 10 связаны через отверстие 9 базирующей втулки 8 с каналом о направляющего устройства (фиг. 3 и 9), от которого отходят отверстия 24, расположенные под острым углом, например

15, к направлению и против направления движения изделий, В вертикальной плоскости продольного канала и устройства 3 может быть выполнено три и более рядов (в зависимости от габаритов изделий) отверстий 24, аналогично рядам отверстий 22 на фиг. 8.

Установка работает следующим образом.

Изделие д поступает от подающего механизма (не показан) в продольный канал п направляющего устройства 3, в направлении перемещения изделия из отверстия 23 поступает сжатый воздух, идущий иэ системы обеспечения сжатым воздухом (не показана) через отверстие 9 базирующей втулки

8 и отверстие 10 центрирующей втулки 11, создается подсос воздуха извне, и изделие движется к отверстиям 23 и под действием сжатого воздуха перемещается по продольному каналу к соплам 19 камеры 4, где происходит гидроабразивная зачистка контактных площадок изделий.

Струя рабочего вещества, попадая в окно а, отклоняется направляющей пластиной

13 и ударяется в поверхность изделия, подлежащую обработке, и вместе с воздухом, поступающим из отверстий 15 каналов 16 пластины 13, в большей своей массе уходит в окно б (фиг. 6).

Далее поток изделий поступает в камеру 5 промывки, проходя мимо отверстий 24 (фиг, 9), по которым подается сжатый воздух через отверстия 9 и 10. При этом с деталей сдуваются остатки гидроабразива и одновременно создается изоляция соседних камер от разных рабочих веществ. В камере 5 промывки очистка осуществляется струей воды, попадающей на изделие через окно а (фиг. 7). Затем изделие потоком перемещается в камеру 6 сушки, проходя, как и ранее, обдув воздухом из отверстий 24 (фиг, 9).

В камере сушки 6 изделия обдуваются горячим воздухом и выходят из направляющего устройства 3 в приемный механизм (не показан).

Смена направляющего устройства 3 производится путем поднятия фиксатора 2, извлечения направляющего устройства с закрепленными на нем центрирующими втулками 11 в осевом направлении из

1634463

4 3 Х r ю баэирующих втулок межкамерных перегородок и установки во втулки 8 соответствующего направляющего устройства, его фиксации фиксатором 2, Предлагаемая установка обеспечивает высокоэффективную обработку всей поверхности или отдельных участков широкой номенклатуры изделий, надежно изолируя камеры от выбросов и смешения рабочих веществ.

Формула изобретения

1, Установка струйной обработки изделий, содержащая ряд последовательно расположенных технологических камер с соплами для подачи рабочего вещества и сжатого воздуха, транспортирующее и направляющее устройства с проходным каналом, отличающаяся тем, что, с целью повышения качества обработки и расширения технологических возможностей при об5 работке плоских изделий, направляющее устройство выполнено в виде сменного блока с секциями из сквозных боковых и вертикальных окон, в которых с образованием щели для подачи рабочего вещества у та10 новлены две пары направляющих пла тин, а по периметру проходного канала выполнены отверстия, связанные с каналом и системой сжатого воздуха.

2,Установка поп, 1, отл ича ющая ся

15 тем, что направляющие пластины в поперечном сечении выполнены в виде конусов.

1б34463

21

22

1б

/-1

13 а"

1634463

Фиг )О

1634463 . 7

Составитель P. Кондратьева

Редактор М. Недолуженко Техред М.Моргентал К РР Р О. Кравцова

Заказ 721 Тираж 457 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101