Смеситель для полимерных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к смесителям полимерных материалов, и м. б. использовано в линиях для окрашивания, грануляции, получения и переработки полимерных материалов . Цель изобретения - повышение эффективности смешения. Для этого в корпусе смесителя расположен вращающийся вал. На корпусе и на валу установлены диски со сквозными отверстиями. Диски, установленные на валу, закреплены асимметрично относительно центральной оси смесителя. Они могут быть установлены на осях, связанных с валом, и вращаться относительно вала и осей. Корпус и диски, установленные на валу, могут быть снабжены зубьями, которые образуют между собой зубчатую передачу. При обтекании асимметрично расположенных на валу дисков расплав полимера совершает радиальные перемещения в плоскости дисков, неподвижно закрепленных на корпусе и на вращающемся валу, и осевое перемещение через сквозные отверстия дисков и движе ние в канале, образованном периферией вращающихся дисков и корпусом, что повышает эффективность смешения. 4 з. и. ф-. 1Ы, 2 ил. (Ј (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 29 В 7 38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4626714/05 (22 ) 27. 12.88 (46) 15.03.91. Бюл. № 10 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) B. И. Сивецкий, М. Л. Фридман, А. Я. Малкин, Д. Д. Рябинин, В. И. Пятецкий и Е. Х. Ахматшин (53) 678.053.3 (088.8) (56) Патент Великобритании No 787764, кл. В 01 Е. опублик. 1957.

Патент США .¹ 4330215, кл. В 29 В 1/06, опублик. 1982. (54) СМЕСИТЕЛБ ДЛЯ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ (57) Изобретение относится к смесителям полимерных материалов, и м. б. использовано н линиях для окрашивания, грануляции, получения и переработки полимерных материалов. Цель изобретения — повышение эфИзобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимерных композиций, полимерон с различными пигментами, а также вьк.окодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов.

Целью изобретения является повышение эффективности сь)ешения.

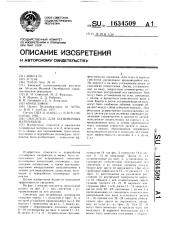

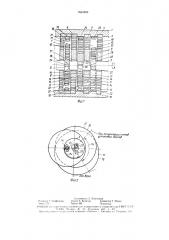

На фиг, 1 показан смеситель, продольный разрез; на фиг. 2 — вал смесителя с установленными на нем дисками.

Смеситель для полимерных материалов содержит корпус 1 с полостью 2 (фиг. 1), в которой устанонлен вращающийся вал 3. На корпусе 1 закреплены диски 4 — -7, между которыми с образованием дисковых зазоров

8 — 10 установлены на валу 3 диски I l — 13.

В дисках 4 — 7 и 11 — 13 выполнены сквозные

ÄÄSUÄÄ 1634509

2 фективности смешения. Для этого в корпусе смесителя расположен вращающийся вал.

На корпусе и на валу установлены диски со сквозными отверстиями. Диски, установленные на валу, закреплены асимметрично относительно центральной оси смесителя. Они могут быть установлены на осях, связанных с валом, и вращаться относительно вала и осей. Корпус и диски, установленные на валу, могут быть снабжены зубьями, которые образуют между собой зубчатую передачу. Прп обтекании асимметрично расположенных на валу дисков расплав полимера совершает радиальные перемещения в плоскости дисков, неподвижно закрепленных на корпу«с и вращающемся налу, и осевое перемещен и через сквозные отверстия дисков и движение в канале, образованном перифери и вращающихся дисков и корпусом, что повышает эффективность «м Llic HHH. 4 з. и. ф-. ы, 2 ил. отверстия 14 (на фиг. 2 отнерсгия 14 н дн«ках 11 — 13 не показаны). Диски 11 13, установленные на валу 3, установлены эксцентрично относительно центральной о«п смесителя, а их центры «мешены относительно друг друга по окружности. При этом свободные поверхности 15- — 17 дисков 11 — 13 (фиг. 1) расположены на различном расстоянии от внутренней поверхности корпуса 18, образуя с ней сегментальные смесительные полости 19--21. В варианте конструкции (фиг. 1 и 2) диски 11- 13 закреплены на осях 22 — 24, связанных с валом 3 и расположенных со смещением отно«ит«льно центральной оси вала н плоскости дискон

11 — 13, причем оси 22 — 24 смещены относительно друг друга по окружности, например, на углы я — яз (фиг. 2). Осн 22 — 24 могут быть вынесены за пределы нала (не показано). В варианте конструкции вал 3 может быть ныполнен составным «образо1634509 ванием отдельных частей 25 — 28, соединенных между собой осями 22 — 24, а диски

11--13, закрепленные на осях 22 — 24, размещены в прорезях 29 31 между отдельными частями вала 3. Диски 11 — 13, закрепленные на осях 22 24, могут быть смонтированы с возможностью вращения относительно осей. В варианте конструкции (фиг. 1) диски 1 13, закрепленные на осях 22 — 24, могут быть снабжены зубьями 32, а на корпусе 1 могут быть выполнены зубчатые венцы 33 и 34, причем зубья 32 дисков 11 — 13 могут образовывать с зубчатыми венцами

33 и 34 зубчатую передачу. В дисках, закрепленных на корпусе 1, в варианте конструкции фиг. 1), например в диске 7,могут быпгь выполнены выточки 35, снабженные зубьями 36, которые образуют с зубьями 32 диска !3 зубчатую передачу. (..меситель для полимерных материалов работает следующим образом.

Расплав полимера, состоящий из раз.Ièníûх компонентов, поступает в полость 2 корпуса !. Затем расплав полимера проходит через сквозные отверстия 14 диска 4, разделяясь на большое количество потоков.

Выходя из сквозных отверстий 14 диска 4, расплав полимера поступает в сквозные отверстия 14 диска 11, вращающегося с валом 3, и далее в сегментальную смесительн к> полость 19. Из одного и того же сквозного отверстия 14 диска 4 расплав полимера. поступает в различные сквозные отверстия

14 диска 11. Наличие сегментальной смесительной полости 19, сопротивление которой меньше, чем сопротивление сквозных отверсгнй 14 диска 11, и ее вращение обеспечивают направленное движение части полимера в ок1>i w II(>v и радиальном направлениях, т. е. в направлениях, поперечных центральной оси смесителя и направлению основного потока.

11ри этом в дисковом зазоре 8 между дисками 4 и 11 материал подвергается интенс явному сдвигу, слиянию отдельных потоков, выходящих из отверстий 14 диска 4 в общий поток, и последующему разделению на другие подпотоки прН попадании в (>тверстиe 14 диска 11, вращающегося с валом;3, и в сегментальную смесительную

II(>.Iî(. Tü 19, в которой происходит переворачивание и слияние отдельных элеменгарных потоков расплава, движущегося через отверстия 14 диска ll из дискового за«>ра 8 между дисками 4 и 11. Часть расплава полимера, участвующего в этом сложном (вижении, сливается в сквозных отверстиях !

4 диска 5 с расплавом полимера, который выходит из сквозных отверстий 14 диска 11.

Наличие осевого движения малых порций (>олимера и сложного поперечного движения I(»имера под действием градиента давления и эффекта Вайсенберга в дисковых зазо>а, а также переворачивания, слияния, раздел«ия и сложного движения полимера в непр(рыино перемещающейся сегментальной

55 смесительной полости 19 позволяет интенсифицировать сдвиговое деформирование и взаимный перенос элементарных объемов полимера по всему объему смеси. Описанный процесс смеш ения повторяется на разл ичных парах дисков по длине смесителя, что позволяет добиться повышения эффективности смешения. Однако, если диски 11 — 13 будут расположены на валу 3 совершенно однообразно, то по длине смесителя суммарное сопротивление сегментальных смесительных полостей 19 — 21 и соединяющих их отверстий в дисках 4 — 7 может оказаться значительно меньше, чем суммарное сопротивление отверстий 14 дисков 11 — 13, соединяющихся со сквозными отверстиями 14 дисков 4 — 7 посредством дисковых зазоров 8.

Поэтому при таком расположении дисков

11 — 13 расплав полимера будет преимущественно одноосно перетекать через сегментальные смесительные полости 19 — 21, т. е. парал лельно продольной оси смесителя, что значительно снизит эффективность смешения за счет уменьшения поперечного переноса элементарных объемов расплава и суммарного сдвигового воздействия на расплав. Для того чтобы заставить расплав полимера двигаться через все сквозные отверстия 14 дисков 11—

13 необходимо значительно увеличить диаметры сквозных отверстий 14, что приведет к уменьшению разделительной эффективности и образованию новых поверхностей раздела полимера, ухудшит распределение поверхностей контакта в объеме смеси и в целом эффективность смешения. Такой путь не являет ся рациональным. Поэтому в варианте конструкции смесителя диски ! — 13 смещены относительно друг друга по окружности на углы сс(— ссъ При этом сегментальные смесительные полости, например 19 и 20 или

20 и "1, могут оказаться по разные стороны от центральной оси смесителя, и расплав полимера, например, поступающий из полости 19 в сквозные отверстия 14 диска 5 и выходящий из них, частично направляется в сквозные отверстия 14 диска 12, а также движется в дисковом зазоре 9 от полости 19 к полости 20, изменив направление движения на противоположное тому, которое имело место в зазоре 8. Аналогичным образом расплав полимера, проходя через сквозные отверстия 14 диска 6, поворачивает в направлении от полости 20 к полости 21. 11ри этом в дисковом зазоре 10 расплав полимера снова изменяет направление движения в поперечном сечении смесителя на противоположное. При работе смесителя эффект ивност ь смешения повышается также из-за того, что длина пути смешения в плоскости дисков

11 — 13 отличается для порций полимера, выходящих из различных сквозных отверстий !4 и движущихся по направлению к полостям 19 — -21. Диски 11 — 13 в варианте конструкции могут быть закреплены на осях 22 — 24, связанных с валом 3. Диски могут быть установлены неподвижно отно1634509 сительно осей. В этом случае работа смесителя принципиально не отличается от описанной. В процессе работы увеличение поверхности дисков 11 — 13 и количества сквозных отверстий 14, участвующих в смешении, достигается размешением дисков l l — !3 в прорезях 29 — 3! между отдельными частями вала 3 — частями 25 — 28. В варианте конструкции диски 11 13 могут быть установлены с возможностью вращения относительно их осей 22 — 24. Поскольку расстояние от свободной поверхности 15 — -17 дисков 11 — -13 до внутренней поверхности 18 корпуса 1 неодинаково, то трение свободных поверхностей 15 — 17 при их вращении в малых зазорах может оказаться больше, чем трение дисков ll — 13 об оси, и диски 11 — 13 начнут проворачиваться относителы о осей. При этом направление вращения дисков 11 — 13 будет противоположно направлению врашения вала 3. Наличие вращающихся вокруг осей 22 — 24 дисков 11 — 13 позволяет обеспечить интенсификацию процесса поперечного переноса массы полимера и улучшить смешение. Дальнейшее повышение эффективности смешения достигается в варианте конструкции, в котором диски 11 — 13, закрепленные на осях 22 — 24, снабжены зубьями 32, входяшими в зацепление с зубчатыми венцами 33 и 34 корпуса (или выточки 35 зубьями 36 диска 7). При этом обеспечивается принудительное вращение дисков 1 — 3 и появляется возможность повышения эффективности смешения путем изменения скорости вра шени я дисков 1 — 13 относ ительно друг друга (при различных их диаметрах) и относительно неподвижных дисков

4 — 7. Вариант расположения диска 13 в выточке 35 диска 7 позволяет устранить возможность образования застойных зон в области внутренней поверхности 18 корпуса 1 путем размещения зубьев 36 между сквозными отверстиями 14 соответственно дисков 6 и 7 при их смегцении по направлению к центральной оси смесителя. При этом зубья

36 обтекаются полимером, выходящим из сквозных отверстий 14 диска 6.

Предлагаемая конструкция смесителя позволяет значительно интенсифицировать поперечные потоки полимера в смесителе, которые,взаимодействуя с потоками полимера, выходящими из сквозных отверстий дисков и движущимися в осевом направлении, существенно увеличивают поверхность раздела и обеспечивают более интенсивное распределение поверхностей контакта по всемх объему смеси. Дальнейшее повышение эффективности смешения достигается поперечным переносом массы полимера врашаюшимися в направлении, противополож ном направлению вращения вала, дисками.

Экономический эффект при использовании предлагаемой конструкции смесителя в народном хозяйстве достигается за счет повышения качества изделий, снижения себестоимости и капитальных затрат при смешении и окрашивании композиционных материалов.

10

Формула изобретения

l. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен с возможностью вращения вал с закрепленными на нем дисками, образующими зазоры, в которых размещены диски, закрепленные неподвижно на внутренней поверхности корпуса, причем в дисках выполнены сквозные отверстия, отличающийся тем, что, с целью повышения эффек20 тивности смешения, диски, закрепленные на валу, установлены эксцентрично относительно центральной оси смесителя, а их центры смешены относительно друг друга по окружности.

ЗО 2. Смеситель по п. 1, отличающийся тем, что вал выполнен составным с образованием отдельных частей, соединенных между собой осями, причем диски закреплены на осях.

3. Смеситель по п. 2, отличающийся тем, 35 что диски, закрепленные на осях, установлены с возможностью вращения относительно осей.

4. Смеситель по пп. 2 и 3, отличающийся тем, что диски, закрепленные на осях, снаб40 жены зубьями, а на корпусе выполнены зубчатые венцы, причем зубья дисков и зубчатые венцы корпуса образуют зубчатую передачу.

5. Смеситель по пп. 1 и 4, orëè÷àþùèéñí тем, что в дисках, закрепленных на корпусе, 45 выполнены выточки, в которых размещены диски, закрепленные на осях, причем в зоне выточки диски, закрепленные на осях и на корпусе, снабжены зубьями и образуют зубчатую передачу.

1634509

2

24

Щ/2 1

Уес ЕлчЛрсгСю-.; рпрф а оЛи Асло, 11

Составитель 1:Ливенггова

Рi.гактор Г 11арфеHuBd Тепрел А. Кравчук Корректор Т. Малец

Заказ 7 И1 Тираня 385 Подписное

;1Н11111111 I < «;арстч *нного комитета по изобретениям и открытиям при ГКНТ СССР

11,1п35, Москва, Ж 35, Рау опекая наб., д. 4, 5

Прои ииь,сгги и о из гатгльский комбинат Г1атент». г. У кгород, i.л. Гагарина, 10!

14

14

13

Л

Л

2

1У

3Z

Р

Z9

ze

22

12

14

17

14

1ч

ZO