Сырьевая смесь для огнеупорной футеровки

Иллюстрации

Показать всеРеферат

Изобретение огноси1сч ь прсмшчленности строительчих материалов и может быть использовано в ном производстве при и-ii отовлении наливных футеровок металлургических емкостей, например сталерачливочных ковшей. Целью изобретения является снижение теппопроводности и повышение термостойкости, прочности при 1550°Г и шлакоустойчивогти Сырьевая смесь для огнеупорной футеровки содержит , млсо%: жидкое стекло 10-14; феррочромовыи шлак 2-3; iарнисояж - отход плавления шюм маг нетиапъной шпинели 78-86 ; кварцит остальное Смесь обеспечивает открытую пористость 15,7-17,6Х, прочность после отлип при 1550в( ьб, 3-73,3 Н/ммг, линейный рост 0,2-0,5, пне рность I7лО С, теплопроводность при 1350°С 1,016-1,l Вт/(м К), термостойкость (1300°С - воятух) 28-31 гешюсмрч, 1чл коразъедание 188 о (Л 201 мм 1 табп

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1634651

А1

С 04 В 28/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

H А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (21) 4626127/33 (22) 26.12.88 (46) 15,03.9f Бюл. 1! 10 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) Л.И.Солодова, II,! . !лягни, l0.И.Савченко, С.Л.Подшивалов, Н.А.Богданов и Я.А.Гильдебрандт (53) 666. 972 (088.. 8) (56) Авторское свидетельство СССР

N 977429, кл. С 04 В 28/26, 198! .

Авторское свидетельство СС!,Р

Ф 1413086, кл. С 04 " 28/26, !986. (54) СЫРЬЕВАЯ СКЕСЬ Д!!Я О! !!ЕУ!!О! !!0!!

ФУТЕРОВКИ (57) Изобретение огпосится к прг ацчленности строительных мя герпялов и может быть использовано в огн.упорном производстве при изготовлении

Изобретение относи1 ся к промышленности строительных материалов и может быть использовано г огнеупорном производстве при изготовя: нии наливных футеровок металлургических емкостей, например ст алеразливочнчх конг ей.

Целью изобретения являетс-я снижение теплопроводности и повышение теро. мостойкости, прочности при !550 С и шлакоустойчивости„

Пример. Используют следующие материалы: жидкое стекло (содовос) плотностью 1,20 г/см и модулем 2,83,0, феррохромовый шлак, содерж,щий мас.X: Б>0 24,8; AQOy б, i; Cau 50,2

MgO I0 I; Cr 0 з 35; FeO 10, квар2 наливных футеровок металлургических емкостей, например стялерязливочных ковшей, Целью изобретения является снижение теплопроводнс сти и повышение термостойкости, прочности при

1550 O и шлякоустойчивости. Сырьевая смесь для огнеупорной футеровки содержит, мяс.Х: жидкое стекло 10-14 феррохромовый шлак 2-3; гярниссяи— отход плавления : люмсмягиезияльной шппнелп 78†- 86 ° кварцит остальное, Смесь обеспечивает открытую порпстость 15,7-17,6/, прочность после отжигя при 1550 С 66,3-73,3 Il/мм линейный рост 0,2-0,5, огнеу p)locTb 1750 С, теплопров дность при

1350 С 1,016-1,127 Вт/(м ° К), термостойкость (1300 С вЂ” воздух) 28-31 теплосмеп, шлякорязъедание 188

20! мм . табл. цит кристаллический с содержанием

SiOg не менее 9701, фракции менее 1 1)

0,063 мм, гарниссаж — отход от плав- (Д ления алюмомягнезиальной г,.«инели, содержаций, мас. Х: Al 0 > 66, 9; М80 22, О;

Сао f,20; примеси остальное.

Зерновой с 1став отход.:., мяс.l: фракции, (мм)

3-5 5,0

3-2 15,0-25 О менее 0,5 40,0-45,0 (в том чис- ла)менее 0,09 25,0-3О,О

Указанный отход предел авпяет с — бой некондиционный промежуточный

163465! продукт, получаемый при смене гарииссажа в электродуговой печи от корундового до алюмомагнезиального состава. 11о фазовому составу данный отход является конгломератом апюмомагнезиальных шпинелей разной стехиометрии с прорастанием в них зерен корунда и периклаза

Химический состав отхода, массовая Ip доля, /: А1 0э 66 ° 5-70 ° 0; М80 22 ° О—

26,0; СаО 0,62-1,24; примеси остальное.

Использование отхода от плавления алюмомагнеэиальной шпинели в ка- 15 честве заполнителя сырьевой смеси для изготовления огнеупорной футеровки позволяет достичь совокупности высоких показатепей термостойкости, высокотемпературной прочности, шла- 20 коустойчивости и низкой теплопроводности, 11овышение показателей футеровки обеспечивается благодаря нескольким факторам: образованию фрагментальной структуры огнеупора с присутствием в зерне заполнителя нескольких минеральных фаэ, обладающих разной степенью рекристаллизации кристаллов, созданию прочной шлакоустойчивой матрицы за счет образования 30 высоковязкой жидкой фазы при взаимодействии тонкодисперсных фракций заполнителя и кварцита. Снижение теплопроводности футеровки обусловлено сочетанием химико-минеральных фаз ма35 териала и структурными особенностями виброналивного бетона.

Увеличение в смеси содержания отходов от плавления алюмомагнезиальной шпинели более 86i: отрицательно влияет 40 нз япакоустойчивость и высокотемпературнуа прочность из-эа недостаточного образования высоковязкой мщкой фазы. Снижение содержания укаэанных отходов менее 787. нарушает фрагмен- 45 тапьность структуры, а также способ-, ствует протеканию реакции отходов с избыточным кремнеземом, продуктом которой является легкоплавкий кордиерит, ухудшающий огневые свойства фу- 50 теровки.

Футеровку металлургического агрегата, например стапь ковшей из предлагаемой смеси, изготовляют виброна55 ливным методом путем послойной укладки смеси в зазор между шаблоном чарматурной футеровкой ковша с вибрированием каждого вновь уложенного слоя. Сформованную футеровку выдерживают в течение 1 ч, после чего извлекают шаблон и производят сушку футеровки газовым факелом.

Образцы готовят следующим способом

Исходные компоненты смешивают в следующей последовательности. Заполнитель в виде отходов смешивают с тонкомолотым кварцитом, после чего вводят феррохромовый шлак и в последнюю очередь добавляют жидкостекольное связующее, Дпя получения сравнительных характеристик футеровок иэ предлагаемой смеси и смеси-прототипа изготавливают образцы в форме цилиндров с диаметром и высотой 38 мм, Образцы готовят методом литья в металлические формы с последующим вибрированием на вибростенде в течение I мин. 1!осле выдержки и сушки часть образцов обжигают при !

550 С для получения эксплуатационных характеристик футеровок.

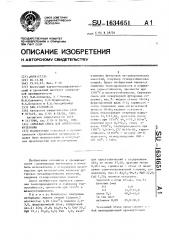

Составы и свойства образцов, определенные в соответствии с ГОСТами и методиками, приведены в таблице.

Из таблицы видно, что образцы из описываемой сырьевой смеси имеют термостойкость в 1,8-2,0 раза выше, чем у образцов из смеси-прототипа их о прочность после обжига при 1550 С составляет 66,3-73,3 H/ìì против

44,3 Н/мм у прототипа. Илакоустойчивость образцов по предложению повысилась íà 20Х, а теплопроводность снизилась на 15/, причем образцы имеют высокую огнеупорность при отсутствии усадочных явлений, Применение предлагаемой сырьевой смеси для изготовления виброналивных футеровок металлургических емкостей позволит повысить их стойкость в условиях высокотемпературной разливки с внепечной обработкой металла, при этом обеспечивается получение металла необходимого химического состава.Кроме того, низкая теплопроводность футеровки иэ смеси является важным положительным фактором в условиях циклических тепловых нагрузок, исключакщим процессы настылеобразоваиия в ковше.

Использование некондиционного заполнителя создает условия для беэотходной технологии в огнеупорном производстве.

163465 I 6 изобретения ниссагх — отход плавления алюмомаг1!езиальной шпинели при следухщем соотношении компонентов, мас.Х:

Жидкое стекло I 0-14

Ферро хромовый шлак 2-3

Гарнисс аж — отход плавления алюмомагнезиапьной шпинели

Кварцит

Формул а

Сырьевая смесь для огнеупорной футеровки, включающая жидкое стекло, феррохромовый шлак> кварцит и алюмосодержащий отход, о т л и ч а ю щ а— я с я тем, что, с целью снижения теплопроводности и повышения термостойкости, прочности при 1550 С и шлакоустойчивости, она содержит в качестве алюмосодержащего отхода гар78-86

Остальное

Состав

Соотноаение компоПредел прочности при скатим>

Н1!а, после оп лига

Прн мер

Открытлл по

Огиет е р но с тойкость>

> e»no° кораэведнианиа, вв упорность, 4г ристость, М нентов, млс. I смен, (1300 С

- еоэдух) при

1550 С

Отход от плавленил ал»ыомагнеэнальной

° нинели

Христаплитаский квар>INC

Феррохромоеый алак видкое стекло

2 Отход от плавленнл алк» момагнеэнальной апннели кристаллический кварпит

Феррохрочовый алак

1Хидхое стекло

3 Отход от ппавленил ал»момагнеэнапьной впинелн

Христаплическнй кварцит

Феррохромовый впак жидкое стекло

4 Шлак пронэводства влпро налил то Хваринт тип Феррохромовый илах

Дндкос стекло

66, 3 +11,5 1750 28 1,016

19&

16,2

82,5

3,5

1,5 7,5

+0 3 1750 30 1,127 201

7 i,8

15 ° 7

86

2 г

+О 2 1750 31 1,120 188

73>3

17>6

8г

6 г

+0,5 I 750 15 2,018 225

44,3

18,4

Составитель Т.Сельченкова

Редактор М.Бандура Техред JI.()лийнык Корректор С.Черни

Заказ 730 Тираж 437 1!одписное

ВПИИПИ Государ< твенного комитета по изобретениям и открытиям при ГКП1 (:(:(,1".

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстве7!ко-нэДатепьский комбинат "Патент", г. Ужгород, ул. Гarарн«;1, 131