Устройство для определения значения дисбаланса деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к балансировочной технике и позволяет повысить точность ., , .-j С ( Я 23-1 , , Ј ilS определения дисбаланса деталей 1 за счет уменьшения контактного влияния поверхностей контролируемых деталей и пазов 5 диска 4 привода вращения относительно круглой цилиндрической полости 3 корпуса 2 Диск 4 установлен в полости 3 эксцентрично в направляющих 7 с возможностью взаимного смещения для изменения величины эксцентриситета с помощью винтов 8. В один из пазов 5 установлена эталонная деталь. Для расширения номенклатуры контролируемых деталей 1 используют контейнеры 10 На боковых поверхностях пазов 5 установлены контактные датчики 13 4 з.п.ф-лы, 3 ил. lS fe О ы ел о fO ю Фиг 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИНЕ СКИХ

РЕСПУБЛИК (Бил G 01 М 1/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫ1ИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

А р

ГГЯ

P

13

10 фиГ f

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4602648/28 (22) 09.11.88 (46) 15.03.91. Бюл. М 10 (71) Ленинградский механический институт им. Маршала Советского Союза Устинова Д.Ф. (72) В.А. Осеннов, В.А. Смирнов, А.С. Маевский и М,Ф, Шитов (53) 620.1.05:531.24 (088.8) (56) Авторское свидетельство СССР

N 1357734, кл, G 01 М 1/16, 1986. (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ

ЗНАЧЕНИЯ ДИСБАЛАНСА ДЕТАЛЕЙ (57) Изобретение относится к балансировочной технике и позволяет повысить точность Ж 1635022 А1 определения дисбаланса деталей 1 эа счет уменьшения контактного влияния поверхностей контролируемых деталей и пазов 5 диска 4 привода вращения относительно круглой цилиндрической полости 3 корпуса

2. Диск 4 установлен в полости 3 эксцентрично в направляющих 7 с возможностью взаимного смещения для изменения величины эксцентриситета с помощью винтов 8.

В один из пазов 5 установлена эталонная деталь. Для расширения номенклатуры контролируемых деталей 1 используют контейнеры 10. На боковых поверхностях пазов 5 установлены контактные датчики 13. 4 з.п.ф-лы, 3 ил.

1635022

Изобретение относится к машиностроению и может-быть использовано при определении значения дисбаланса деталей.

Цель изобретения — повышение точности измерений дисбаланса за счет уменьшения контактного влияния поверхностей паза диска привода вращения с контролируемой деталью, расширение эксплуатационных воэможностей эа счет регулировки эксцентриситета диска привода вращения и использования контейнеров для размещения деталей.

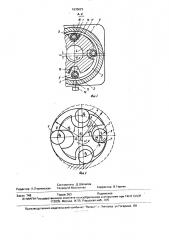

На фиг.1 изображено предлагаемое устройство, продольный разрез; на фиг,2 — его сечение А-А на фиг.1; на фиг.3 — схема, поясняющая принцип работы устройства.

Устройство для определения дисбаланса деталей 1 состоит из корпуса 2, в котором выполнена круглая цилиндрическая полость 3. Привод вращения контролируемых деталей 1 выполнен в виде диска 4, по периферии которого сделаны пазы 5 по размеру контролируемой детали 1. Диск 4 установлен эксцентрично относительно круглой цилиндрической полости 3 корпуса 2. Корпус 2 размещен на основании 6, а диск 4 привода вращения установлен в.направляющих 7 с воэможностью изменения величины эксцентриситета е с помощью регулировочностопорных винтов 8, В пазу 5 диска 4 привода вращения контролируемая деталь

1 зафиксирована стопорной гайкой 9, Контролируемая деталь 1, имеющая внешнюю поверхность С, отличающуюся от поверхности тела вращения, помещена в контейнер

10. у которого внутренняя поверхность D выполнена ответной поверхности С детали

1. В круглой цилиндрической полости 3 концентрично ей размещены упругие кольцевые элементы 11, взаимодействующие с контролируемой деталью 1 и датчиками 12, которые расположены в корпусе 2 со стороны максимального зазора между круглой цилиндрической полостью 3 и ди<.ком 4.

Контроль эа уменьшением контакта внешней поверхности Е контейнера (или самой поверхности С детали 1) с внутренней поверхностью F паза 5 диска 4 обеспечен контактным датчиком 13, расположенным на поверхности F. Датчики 12 и 13 соединены с блоком 14 обработки и отображения информации. В боковой стенке основания 6 выполнен воздухоподводящий канал 15 для удаления контролируемых деталей 1. 3агруэка деталей 1 производится через внутреннее отверстие 16стопорной гайки 9. Для идентичности определения дисбаланса контролируемых деталей 1, в один из пазов 5 диска С помещена эталонная деталь.

Устройство для определения дисбаланса работает следующим образом.

Стопорной гайкой 9 настраивают рабочий размер круглой цилиндрической полости 3 по детали 1 в верхнем положении, в паз 5, находящийся против отверстия 16, устанавливается контролируемая деталь 1 в контейнере 10 или без него в зависимости от ее внешней поверхности С. Затем диск 4 поворачивается и в следующий паз 5 в этом положении устанавливается новая деталь и

-ак до заполнения всех пазов 5. В один из пазов 5 диска 4 может быть установлена э алонная деталь для идентичности измерения. Нужную величину эксцентриситета е между осями цилиндрической полости 3 и диском 4 выставляют регулировочно-стопорными винтами 8. Для этого в начальный момент диск 4 устанавливают концентрично полости 3 и раскручивают его до заданной угловой скорости ы

По сигналу, поступающему с контактных датчиков 13, расположенных на внутренней поверхности F паза 5, выставляют нужную величину эксцентриситета е, при которой устраняется контактное взаимодействие поверхности Е контролируемой детали 1 и внутренней поверхности F паза 5 диска 4. Контролируемая деталь 1 под действием центробежных сил, прижимаясь к поверхности упругих кольцевых элементов

11, обкатывается по ним. Проходя через точку контакта кольцевого элемента 11 с дат-. чиком 12, деталь 1 воздействует на него. при этом отсутствует контакт между поверхностями Е и F, так как контролируемая деталь выходит из паза диска 4 привода вращения.

Объясняется это следующим.

В начальный момент работы контролируемая деталь 1 находится в положении К, при этом деталь 1 полностью находится в пазу 5 диска 4 и имеет точку контакта Q внешней поверхности Е контейнера (или самой внешней поверхности С детали 1) с внутренней поверхностью F паза 5 диска 4.

В этом положении радиус вращения R детали 1 минимален

Ямин = Ry г — Е где R» — Радиус круглой цилиндрической полости 3 корпуса 2

r — радиус контролируемой детали 1;

f. — величина эксцентриситета между осями цилиндрической полости 3 и диском

4 привода вращения.

При раскручивании диска 4 привода вращения контролируемая деталь 1 начинает двигаться в пазу 5 диска 4 и под действием центробежной силы, прижимаясь к поверхности упругих кольцевых элементов

1635022

11, обкатываться по ним. Радиус вращения

R детали 1 увеличивается по следующему закону: (R» — г)2 + Eå — 2е(й» вЂ” r) cos p где p — угол поворота пэзэ 5 диска 4 с деталью 1.

В положении L контролируемая деталь

1 имеет максимальный радиус вращения и линейную скорость центра тяжести детали 1 макс = » Г+ Е= RG; О3 0) X 1 макс М X RG (03 X y., Для того, чтобы в процессе движения детали 1 по цилиндрической полости 2 корпуса 3 постоянно был контакт в точки G поверхностей детали 1 и паза 5 диска 4, необходимо, чтобы центр тяжести Оэ детали

1 все время двигался по максимальному радиусу, а ввиду того, что радиус вращения

R и радиус RG, расстояние, на котором находится точка контакта С, уменьшается до

RMvH, центр тяжести детали имеет максимальную скорость Vo> =0) Х Има-, которая больше линейной скорости VG = (I) x RG, так

KBK 1макс) RG

При этом деталь 1 выходит иэ паза 5 диска 4 привода вращения, т,е. нет точки контакта между поверхностями Е и F.

Если в положении L срабатывают контактные датчики 13, расположенные по внутренней поверхности F паза 5 диска 4, то, изменяя величину эксцентриситета к, можно добиться такого режима работы устройства, при котором в положении L не соприкасаются поверхности Е и F, Таким образом, с помощью эксцентриситета расположения диска в цилиндрической полости 3 корпуса 2, уменьшается взаимное влияние поверхностей паза 5 диска 4 и детали

1 и снижается погрешность в определении дисбаланса контролируемой детали 1.

Амплитуда переменной составляющей сигнала, определенная измерительной системой 14 при многократном прокэтывании

45 детали 1 соответствует значению дисбаланса детали 1. После контроля деталь 1 устанавливается против отверстия 16 и воэдухоподводящего канала 15 и подачей давления P воздуха удаляется из устройства. Для определения дисбаланса новых деталей цикл необходимо повторить.

Формула изобретения

1. Устройство для определения значения дисбаланса деталей, содержащее корпус с цилиндрической полостью, расположенный в ней привод вращения, выполненный в виде диска с пазами по периферии, измерительную систему с датчиками, упругие кольцевые элементы, предназначенные для взаимодействия с деталями и датчиками и установленные в цилиндрической полости концентрично ей, о т л и ч а ю щ е е с я тем, что, с целью повышения точности измерений, диск установлен эксцентрично цилиндрической полости, а датчики расположены со стороны максимального зазора между стенкой цилиндрической полости и диском.

2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что, с целью расширения эксплуатационных возможностей, оно снабжено направляющими, а диск установлен в них с воэможностью радиального смещения относительно корпуса.

3. Устройство по пп.1 и 2, о т л и ч а ющ е е с я тем, что оно снабжено размещенными в пазах и имеющих цилиндрическую внешнюю поверхность контейнерами, внутренняя поверхность каждого из которых выполнена ответной поверхности детали, 4. Устройство по п,1. о т л и ч а ю щ е ес я тем, что оно снабжено эталонной деталью, установленной в одном из пазов.

5. Устройство по п.1, о т л и ч а ю щ е ес я тем, что оно снабжено контактными датчиками, установленными на боковых поверхностях пазов.

1635022

Я-A

1 13 11 юг.1 к!

/

Составитель Д.Шатилов

Редактор Л.Пчолинская Техред M.Ìîðãåíòàë Корректор 8.Гирняк

Заказ 748 Тираж 363 Подписное

ВНИИПИ Государственногр комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101