Способ прокатки толстых листов из конусных слитков

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к технологии прокатки толстых листов из слитков Цель изобретения - уменьшение потерь металла в обрезь Способ заключается в введении дополнительного продольного прохода после снятия конусности с задачей слитка в валки большим основанием с получением недокатанного заднего конца реверсировании валков с выводом из них раската последующим разворотом его в горизонтальной плоскости и прокаткой в поперечном направлении без изменения межвалкового зазора Предложенный способ снижает обрезь на на 0,7-1 1% от масссы слитка 2 ил 1 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 21 В 1/38

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, 0с

Од

,0с

О 1 3 (21) 4466600/02 (22) 26.07.88 (46) 23.01.91. Бюл. ¹ 11 (71) Мариупольский металлургический институт (72) Н.А. Карнаушенко, Г.Е. Змиевский, П,H. Зиновьев, Ю.В. Сивак, О.Ф. Боровик и К,И. Кустанович (56) Авторское свидетельство СССР № 1097400, кл. В 21 В 1/02, 1982. (54) СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ ИЗ КОНУСНЫХ СЛИТКОВ (57) Изобретение относится к металлургии, в частности к технологии прокатки толстых

Изобретение относится к металлургии, в частности к технологии прокатки толстых

ЛИСТОВ ИЗ СЛИТКОВ, Цель изобретения — уменьшение потерь металла в обреэь, Способ прокатки толстых листов из слитков включает снятие конусности, поперечную разбивку ширины и продольную прокатку до заданной толщины, перед поперечной прокаткой производят продольный проход с задачей слитка в валки большим основанием с получением недокатанного заднего конца протяженностью (3 п

3 (q) где 1л — длина слитка после снятия конусности.

Максимальная протяженность!з составляет 2/3 длины раската тела слитка, так как в этом месте по результатам опытных данных находится максимум ширины раската бесприбыльного слитка после разбивки ширины, „... Ж„„1636077 А1 листов иэ слитков. Цель иэобретения— уменьшение потерь металла в обрезь. Способ заключается в введении дополнительного продольного прохода после снятия конусности с задачей слитка в валки большим основанием с получением недокатанного заднего кон ца, реверсировании валков с выводом из них раската последующим разворотом его в горизонтальной плоскости и прокаткой в поперечном направлении беэ изменения межвалкового зазора. Предложенный способ снижает обрезь на на 0,7 — 1,10ь от масссы слитка.

2 ил, 1 табл.

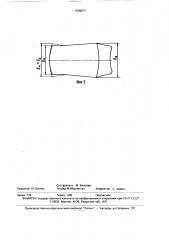

На фиг.1 изображен раскат слитка после дополнительного прохода с получением недоката, вид сбоку; на фиг.2 — раскат после дополнительного прохода с образованием недоката (сплошная линия), после кантовки и прокатки в поперечном направлении без изменения установки валков (пунктир). вид сверху.

Способ осуществляется следующим образом.

В первых продольных проходах производят снятие конусности слитка, после чего слиток задают в валки большим основанием и недокатывают, оставляя задний более узкий конец длиной, определяемой зависимостью (1), реверсируют валки с выводом иэ них раската, разворачивают его в горизонтальной плоскости и прокатывают его в поперечном направлении без изменения межвалкового зазора. После этого производят разбивку ширины раската поперечной прокаткой или на угол в соответствии с принятой технологией, разворачивают раскат и прокатывают вдоль до конечной толщины.

1636077

Пример. Четыре свинцовые модели слитка ЛП-20, полученные отливкой в алебастровую изложницу в масштабе 1:20 к натуральным размерам, прокатаны на лабораторном стане с диаметром валков 76 5 мм на лист черновыми размерами 5,5х95 мм по следующим схемам деформации: первая вдоль (снятие конусности) — поперек (разбивка ширины) — вдоль до конечных размеров, вторая вдоль (снятие 10 конусности) — на угол (разбивка ширины)— вдоль до конечных размеров, третья вдоль (снятие конусности +1 проход с получением недоката !з=2/3ln) — поперек (1 проход с прокаткой недокатанной части+ 15 остальные поперечные проходы для разбивки ширины) — вдоль до конечных размеров, четвертая вдоль (снятие конусности +1 проход с получением недоката) — поперек

1 проход с прокаткой недокатанной части — 20 на угол (разбивка ширины) — вдоль до конечных размеров, Коэффициент изменения неравномерности ширины рассчитывают по формуле

Си

С где Cu = Вмакс — Вмиг — исходная разноширинность слитка, мм;

Ck = вмакс вмин конечная разноширинность раската после получения требуемой ширины, мм, В результате коэффициенты изменения неравномерности ширины K> = 0,87; Кр =

=0,74; Кэ = 0.87; Kp = 0,96. Таким образом, наибольшее значение имеет коэффициент

К = 0,96, что означает наибольшую эффективность четвертой схемы, что снижает и боковую обрезь.

В таблице представлены данные по отходам металла с обрезью при прокатке моделей ЛП вЂ” 20 с различной длиной недокатанной части.

Прокатка по предлагаемому способу дает снижение обреэи 0,7 — 1,1 7, от массы слитка.

Формула изобретения

Способ прокатки толстых листов из конусных слитков, включающий снятие конусности, поперечную прокатку, разбивку ширины и продольную прокатку до заданной толщины, отличающийся тем, что, с целью уменьшения потерь металла в обрезь, перед поперечной прокаткой производят продольную прокатку с задачей слитка

B валки большим основанием до получения недокатанного заднего конца длиной 1э, определяемой из условия 1з < 2/3 In, где In— длина слитка после снятия конусности.

1636077

Фиа 2

Составитель М. Блатова

Техред М.Моргентал Корректор С. Черни

Редактор И. Шулла

Производственно-издательский комбинат "Патент". г. Ужгород, ул.Гагарина, 101

Заказ 778 Тираж 340 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5