Способ электродуговой наплавки

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии электродуговой наплавки деталей машин и может быть использовано в машиностроительной промышленности и ремонтном производстве . Цель изобретения - повышение качества наплавленной поверхности и снижение расхода наплавочного материала. В процессе наплавки наплавочный электрод возвратно-поступательно перемещают на заданную величину поперек направления перемещения наплавляемой поверхности. При этом в процессе поперечного перемещения электрода его дополнительно поступательно перемещают в направлении перемещения наплавляемой поверхности на заданную величину шага наплавки, а во время реверса поперечного перемещения электрода его возвращают в обратном направлении на ту же величину. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 К 9/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4639698/27 (22) 19.01.89 (46) 23.03.91. Бюл. ЬЬ 11 (72) Ю,Ф. Ещенко и В,ll. Кирьянов (53) 621.791.92(088.8) (56) Авторское свидетельство СССР (Ф 270930, кл. В 23 К 9/04, 23.07.69. (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ (57) Изобретение относится к технологии электродуговой наплавки деталей машин и может быть использовано в машиностроительной промышленности и ремонтном производстве. Цель изобретения — повышение

Изобретение относится к сварочной технике, в частности к технологии наплавки металла на поверхность изделия, преимущественно, электродуговым методом, и может быть использовано в машиностроительном и ремонтном производстве для нанесения на детали износостойкого рабочего слоя или для восстановления изношенных поверхностей деталей машин.

Цель изобретения — повышение качества наплавленной поверхности и снижение расхода наплавочного материала.

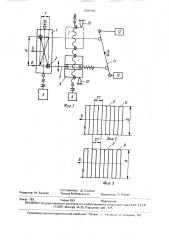

На фиг.1 показана схема одного иэ возможных конструктивных вариантов осуществления предлагаемого способа, вид сверху, исходное положение; на фиг.2 — траектория наплавки, теоретическая; на фиг.3— то же, реальная.

В процессе непрерывной наплавки (фиг.1) металла на поверхность 1 изделия преимущественно электродуговым методом наплавочный электрод 2 воэвратнопоступательно перемещают на заданную величину А поперек направления Б посту„„Я „„1636150A1 качества наплавленной поверхности и снижение расхода наплавочного материала. В процессе наплавки наплавочный электрод возвратно-поступательно перемещают на заданную величину поперек направления перемещения наплавляемой поверхности.

При этом в процессе поперечного перемещения электрода его дополнительно поступательно перемещают в направлении перемещения наплавляемой поверхности на заданную величину шага наплавки, а во время реверса поперечного перемещения электрода его возвращают в обратном направлении на ту же величину. 3 ил. пательного перемещения наплавляемой поверхности 1.

В процессе поперечного перемещения электрода 2 его дополнительно поступательно перемещают в направлении В, совпадающем с направлением Б перемещения наплавляемой поверхности 1, на заданную величину шага наплавки Т, а во время реверса поперечного перемещения электрода 2 его возвращают в обратном направлении на ту же величину Т, При этом формируется траектория наплавки (фиг.2), теоретически имеющая форму с взаимно параллельными наплавочными проходами 3, нормальными к направлению Б перемещения наплавляемой поверхности 1, и возвратными проходами 4, параллельными направлению Б. В реальном случае вследствие конечной величины времени реверса поперечного перемещения электрода 2 возвратные проходы 4 приобретают скругленную форму (фиг.3), Предлагаемый способ обеспечивает гребенчатую форму траектории наплавки, характеризующуюся взаимно параллель1636150 ным расположением наплавочных проходов. По сравнению с пилообразной формой траектории наплавки такая гребенчатая форма значительно увеличивает равномерность покрытия наплавляемои поверхности, что приводит к повышению качества наплавленного слоя. Одновременно достигается значительное уменьшение расхода наплавочного материала благодаря тому, что исключается необходимость сильно уменьшать шаг наплавки, чтобы обеспечить надлежащее покрытие наплавочным металлом зон между вершинами пилообразной траектории.

Поступательное перемещение (фиг.1) напгавляемой поверхности 1, в данном случае цилиндра, в направлении Б осуществляют путем поворота заготовки в центрах с помощью электропривода 5. Возвратно-поступательное перемещение наплавочного электрода 2 в пределах заданной ширины наплавки А поперек направления Б осуществляют с помощью вращаемого реверсивным электродвигателем 6 ходового винта 7. который приводит каретку 8, несущую наплавочную головку 9 с электродом 2. Сигнал на реверсирование электродвигателя 6 выдают конечные выключатели 10, Поступательное перемещение электрода 2 на величину шага наплавки Т в направлении В осуществляют путем подачи подпружиненной головки 9 с помощью наклонного коромысла 11 во время перемещения каретки

8. Во время реверса перемещения каретки 8 соленоидный электропривод 12, получающий запускающий сигнал от соответствующего конечного выключателя 10. поворачивает коромысло 11 относительно центральной опоры, изменяя его положение на противоположное, и головка 9 с электродом 2 возвращается в обратном направлении на величину Т. Далее процесс повторяется. Стрелками (фиг.1) показана

40 результирующая траектория движения электрода 2, имеющая Х-образную форму.

Пример, Проводят электродуговую наплавку цилиндрической поверхности 1, например трака гусеничных машин, имеющей ширину А, в пределах заданного сектора (фиг,1).

Материал детали — сталь 35СГМ вЂ” Ш, наплавочный материал — самозащитная порошковая проволока ПП вЂ” АН вЂ” 125 g 3,2.

Режим наплавки: напряжение 22 — 24 В; ток 220 — 240 А; скорость наплавки 40 м/ч; скорость подачи проволоки 72 м/ч; шаг наплавки Т = 3,4 мм; ширина наплавки 36 мм; ширина наплавленного валика 7 мм; минимальная толщина наплавленного слоя

2,5 мм; количество наплавленных валиков 22 шт; общая длина непрерывного наплавочного шва 860 мм; общее время наплавки -1,5 мин.

Экономия наплавочного материала достигает 35 — 40 при одновременном повышении качества наплавленного металла и снижении трудоемкости на механическую обработку.

Формула изобретения

Способ электродуговой наплавки, при котором электроду сообщают возвратно-поступательные перемещения на заданную величину поперек направления наплавки, отличающийся тем,что,сцелью повышения качества наплавленной поверхности и снижения расхода наплавочного материала, в процессе поперечного возвратно-поступательного перемещения электрода его дополнительно непрерывно перемещают в направлении перемещения наплавляемой поверхности на величину шага наплавки, а в момент реверса поперечного перемещения электрода его скачком возвращают в обратном направлении на ту же величину.

1636150

4ьс?. i5

Составитель Д. Слинко

Техред М.Моргентал Корректор Л. Патай

Редактор M. Бланар

Производственно-издательский комбинат "Патент", г. Ужгород. Ул Гагарина, 101

Заказ 782 Тираж 524 Подписное

ВНИИПИ Государственного комитета по изобретениям и о1крытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5