Способ центробежной наплавки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству и может быть использовано для нанесения защитных покрытий на поверхности деталей, работающих в условиях абразивного изнашивания и воздействия коррозионной среды, например гильз экструдеров для переработки полимеров , втулок буровых насосов, труб для транспортировки агрессивных и абразивных материалов, а также других деталей, имеющих форму тел вращения. Цель изобретения - повышение качества и производительности наплавки. В процессе центробежной наплавки расплавление присадочного материала осуществляют сжатой дугой с расходом плазмообразующего газа, определяемым из эмпирической формулы Qn К di где К 0,3...0,36 л/мин мм2 - коэффициент, характеризующий удельный расход газа через con ю; dc - диаметр сопла плазмотрона, мм, при этом процесс наплавки начинают при расходе плазмаобразующего газа 0,5 Qn с последующим увеличением его до номинального значения после образования жидкой кольцевой ванны . Наплавленный слой имеет равномерную по всей длине детали толщину, доля основного металла в нем не превышает 4%. 1 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 К 9/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4640618/27 (22) 25.01.89 (46) 23.03.91. Бюл, М 11 (71) Институт электросварки им. Е.О, Патона (72) К.А. Ющенко, П.В. Гладкий, А,И. Сом, О.В. Гречаный и Е.Ф. Переплетчиков (53) 621.791.92(088,8) (56) Авторское свидетельство СССР

М 674644, кл. В 23 К 9/04, 11.03.77. (54) СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ (57) Изобретение относится к сварочному производству и может быть использовано для нанесения защитных покрытий на поверхности деталей, работающих в условиях абразивного изнашивания и воздействия коррозионной среды, например гильз экструдеров для переработки полимеров, втулок буровых насосов, труб для транспортировки агрессивных и абразивИзобретение относится к сварочному производству и может быть использовано для нанесения защитных покрытий на поверхности деталей, работающих в условиях абразивного изнашивания и воздействия коррозионной среды, например гильз экструдеров для переработки полимерных материалов, втулок буровых насосов, труб для транспортировки агрессивных и абразивных материалов, а также других деталей, имеющих форму тел вращения.

Целью изобретения является повышение качества и производительности наплавки за счет выбора источника и режимов его работы, обеспечивающих более эффективное плавление присадки., Ж,„, 1636151 Al ных материалов, а также других деталей, имеющих форму тел вращения. Цель изобретения — повышение качества и производительности наплавки. В процессе центробежной наплавки расплавление присадочного материала осуществляют сжатой дугой с расходом плаэмообразующего газа, определяемым из эмпирической формулы

Qn -,К dc, где К = 0,28...0,36 л/мин мм

2 коэффициент, харак еризующий удельный расход газа через сог ло; dc — диаметр сопла плазмотрона, мм, при этом процесс наплавки начинают при расходе плазмаобразующего газа 0,5 0П с последующим увеличением его до номинального значения после образования жидкой кольцевой ванны. Наплавленный слой имеет равномерную по всей длине детали толщину, доля основного металла в нем не превышает 4 .

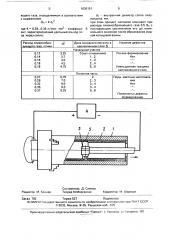

1 ил, На чертеже изображена схема для осуществления способа.

Во вращающуюся втулку 1 с равномерно распределенным слоем порошка 2 вводится на штанге плазмотрон 3, устанавливается в крайнее положение, включается подача газа с пониженным расходом равным

0,5 Qn (Qn — расход плазмообразующего газа) и с помощью осциллягора поджигается дуга прямого действия, горящая между наплавлящимся вольфрамовым электродом и иэделием. Дуга питается от сварочного выпрямителя 4.

После образования кольцевой ванны жидкого металла 5 устанавливается номинальный расход газа в пределах(0,28...0,36) d<

2 (dc — внутренний диаметр сопла плазмот1636151 рона) и включается осевая подача плазмотрона, Число оборотов детали, ток дуги и скорость осевой подачи плазмотрона выбирается в зависимости от диаметра и толщины стенки наплавляемой детали, толщины наплавляемого слоя и теплофизических свойств присадочного материала.

Расход плазмообразующего газа 0> является важным параметром плазменной наплавки, от которого зависят тепловые характеристики дуги, условия формирования наплавляемого валика и глубина проплавления основного металла. С увеличением

Qn при прочих равных условиях растут концентрация энергии, эффективный КПД и эффективная тепловая мощность дуги, а также ее давление на сварочную вану. Последнее обстоятельноство очень важно, поскольку резко повышает проплавляющую способность дуги в условиях центробежной наплавки. Однако скорость истечения плазмы и, следовательно, давление дуги определяют не только расходом газа Qn. но и диаметром сопла плазмотрона dc, Поэтому эти параметры должны находиться в определенном соотношении, Экспериментально установлено, что наилучшие результаты при центробежной плазменной наплавке получаются при условии, что Qn = (0,28...0,36) dc .

В этом случае обеспечиваются надежное сплавление наплавленного слоя с основным металлом, высокое качество и производительность наплавки.

При Qn < 0,28 dc динамический напор г в дуге недастаточен для преодоления гравитационных сил, действующих на слой наплавляемого металла, что приводит к снижению проплавляющей способности дуги и, как следствие, к возникновению несплавлений.

Избежать указанного деффекта нельзя за счет увеличения тока дуги, так как при этом увеличиваются размеры эоны нагрева и плазмообразующий газ, который при центробежной наплавке одновременно является и защитным, не может защитить основной металл от окисления, вследствие чего ухудшается смачивание его присадочным металлом, Особенно сильно это проявляется при наплавке материалов, не обладающих флюс ющими свойствами, При 0„> 0,36 dc ввиду черезмерного силового давления дуги нарушаются условия формирования наплавляемого слоя, что приводит к появлению на его поверхности неровностей в виде бугров и впадин и нежелательному увеличению проплавления основного металла.

Чрезмерное силовое воздействие дуги на слой жидкого металла нельзя компенси5

55 ровать увеличением скорости вращения детали, так как при этом начинает интенсивно развиваться структурная неоднородность в наплавленном металле ввиду ликвацииструктурных составляющих по плотности.

В момент зажигания дуги при номинальном расходе плазмообразующего газа на начальном участке наплавляемого слоя могут возникать дефекты формирования, связанные с выдуванием порошка изпод дуги. Избежать их можно уменьшением расхода газа. Как показали эксперименты, дефекты отсутствуют, если расход плазмообразующего газа равен 0,5 Q т.е. находиться в пределах (0,14...0,18) dc, При уменьшении расхода газа ниже чем

0.14 dc стабильность дуги становится нег достаточной для условий центробежной наплавки, что приводит к нарушению процесса.

В таблице в качестве примера приведены несколько режимов наплавки втулок с внутренним диаметром 90 мм и наружным

120 мм, отличающихся расходом плаэмообразующего газа. Остальные параметры режима поддерживались постоянными: ток дуги 450 А, скорость осевой подачи плазмотрона 2,5 м/ч, скорость вращения детали 800 об/мин, диаметр сопла плазмотрона

5 мм. В качестве присадочного материала используют порошок марки Пà — СР4 фракции 80 — 250 мкм, плазмообразующим газом служит аргон, толщина наплавляемого слоя

2 мм, Как видно из таблицы, отсутствие дефектов в наплавленном слое и гарантированное сплавление с основным металлом обеспечиваются только при условии, что расход плазмообраэующего газа как в начальный, так и в основной период наплавки находится в диапазоне рекомендуемых значений. Наплавленный слой имеет равномерную по всей длине детали толщину, а доля основного металла в нем не превышает 4 .

Производительность наплавки возросла в

1,5 раза.

Формула изобретения

Способ центробежной наплавки внутренних цилиндрических поверхностей деталей, включающий загрузку порошкообразного присадочного материала в наплавляемую полость, вращение детали при горизонтальном расположении оси и расплавление присадочного материала перемещающимся вдоль оси детали источником нагрева, о т л и ч а ю щ и йс я тем, что, с целью повышения качества и производительности наплавки, расплавление присадочного материала осуществляют сжатой дугой с расходом Оп плазмообразу1636151 ющего газа, определяемым в соответствии с выражением

Оп

Расход плазмообраз ю его газа л/мин

Начальный часток

Плохое формирование

Нет

° !

Уменьшенная толщина наплавленного слоя

Погонная часть

Поры, местные несплавления

Нет н

° !

Появляются дефекты о ми ования

Составитель Д, Слинко

Техред М.Моргентал

Корректор М. Шароши

Редактор М. Бланар

Заказ 782 Тираж 527 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул. Гагарина, 101

0,13

0,14

0,16

0,18

0,19

0,27

0,28

0,32

0,36

0,37

3.25

3,7

4.0

4,5

4,75

6,75

7,0

8,0

9,0

9,25

dc — внутренний диаметр сопла плазмотрона, мм, при этом процесс наплавки начинают при расходе плазмообразующего газа 0,5 Оя с

5 последующим увеличением его до номинального значения после образования жидкой кольцевой ванны, Доля основного металла в Наличие дефектов наплавленном слое.

0 (нет сплавления)

1...2

1...3

2...4

5...8

2...3

3...4

3...4

6...8