Способ получения покрытий из резиновой смеси на основе полибутадиена

Иллюстрации

Показать всеРеферат

Изобретение относится к химической технологии, в частности к способу получения покрытий из резиновой смеси на основе полубутадиена. Изобретение позволяет упростить способ и увеличить прочность соединения покрытия с подложкой за счет того, что в качестве основы резиновой смеси - полибутадиена, используют цис-бутадиеновый каучук и на подложку наносят промежуточный слой покрытия, включающий, мас.ч.: цис-бутадиеновый каучук 100, сера 0,6-1,0, ускоритель вулканизации 0,6-1,2, мягчитель 1-4, технический углерод 50-70. Затем наносят основной слой, включающий, мас.ч: цис-бутадиеновый каучук 100, сера 1,5-2,2, ускоритель вулканизации 0,6-1,2, мягчитель 1-4, технический углерод 50-70, после чего осуществляют вулканизацию при 140°С в течение 80 мин и давлении 70 кг/см2.1 табл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЬМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4314957/05 (22) 25.08.87 (46) 23.03.91. Бюл, й. 11 (71) Гомельский государственный университет (72) Д,Г.Лин, И.М,Елисеева, Л.А.Кампо и Н.Г.Сударева (53) 678.02 (088.8) (56) Заявка Франции М 2456609, кл. В 29 Н 9/10, опублик. 1980. (54) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ

РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ПОЛ И БУТАДИЕ НА (57) Изобретение относится к химической технологии, в частности к способу получения покрытий из резиновой смеси на основе

Изобретение относится к технологии получения защитных покрытий и облицовок из резиновой смеси на твердых поверхностях и может быть использовано в химическом машиностроении и других отраслях техники, в частности к способу получения покрытий из резиновой смеси на основе полибутадиена.

Цель изобретения — упрощение способа и увеличение прочности соединения покрыTMA с подложкой.

В способе используют цис-бутадиеновый каучук СКД, серу, ускоритель вулканизации

N-циклогексилбенэотиазолсульфенамид (ускоритель сульфенамидного типа), мягчитель— стеариновую кислоту, рубракс, технический углерод ПМ-70, в качестве подложки — сталь . 08 кп, стеклоткань Т10-80 А$Тб.

Способ осуществляют следующим образом.

5U, 1636253 А1

I — 4, технический углерод 50 — 70. Затем наносят основной слой, включающий, мас.ч;

- цис-бутадиеновый каучук 100, сера 1,5-2,2, ускоритель вулканияации 0,6 — 1,2, мягчитель

1 — 4, технический углерод 50 — 70, после чего осуществляют вулканизацию при 140 С в течение 80 мин и давлении 70 кг/см . 1 табл. 3

На подложку последовательно наносят промежуточный и основной слои покрытия из сырой резиновой смеси, Вулканизацию покрытия проводят пои 40 С в течение 80 мин и давлении 70 кг/см . При испытаниях оценивают адгезию — усилие при отслаивании покрытия от подложки по ГОСТ 41-77, разрывную прочность по ГОСТ 270 — 64, относительное удлинение по ГОСТ 270-75 и твердость по ГОСТ 263 — 75.

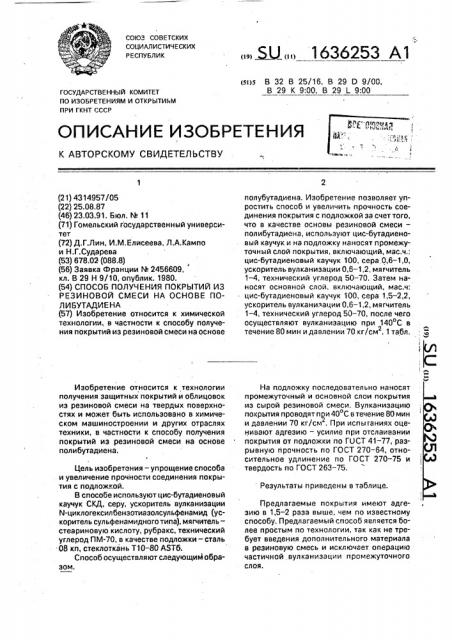

Результаты приведены в таблице.

Предлагаемые покрытия имеют адгезию в 1,5-2 раза выше, чем по известному способу. Предлагаемый способ является более простым по технологии, так как не требует введения дополнительного материала в резиновую смесь и исключает операцию частичной вулканизации промежуточного слоя.

1636253 затем наносят основной слой, включающий, мас.ч.:

П е агаемый способ по п име ам

Состав и показатели свойств

1 конт оль 2 конт оль

100/100

2/2

1/1

2,5/2,5

60/60

100/100

1,0/0,4

0,4/0,4

0.5/0,5

40/40

100/100

1,5/0,6

0,6/0,6

1/1

50/50

0,5

2,4

200 8,5

0,4

2,6

5,2

1,7

3,9

8,5

Продолжение таблицы

П е лагаемый способ по и име ам

Состав и показатели свойств

Известный способ

6 (контрол ь) 100/100

2,2/1,0

1,2/1,2

4/4

70/70

100/100

1,8/0,8

0,9/0,9

2,5/2,5

60/60

100/100

3,0/1,5

1,8/1,8

6/6

90/90

100/100

2/2

1/1

2,5/2,5

60/60

О/ t,0

1,9

4,0

8,5

0,8

2,5

8,5

1,8

4,3

2.40

8,5

1,0

2,8

8,5

П р и м е ч а н и е. Режим получения покрытия по предлагаемому способу: темпетатура

140 С, время вулканизации 80 мин, давление 70 кгс/см, Формула изобретения .Способ получения покрытий из резиновой смеси на основе полибутадиена, содержащей серу, ускоритель вулканизации, мягчитель, наполнитель — технический углерод, включающий последовательное нанесение на подложку промежуточного и основного слоев покрытия с последующей вулканиэацией при термообработке, о т л ич а ю щи и ся тем, что. с цельюупрощения способа и увеличения прочности соединения покрытия с подложкой, в качестве основы резиновой смеси — полибутадиена используют цис-бутадиеновый каучук и на подложку наносят промежуточный слой покрытия, включающий, мас.ч.:

Содержание ингредиентов в основном (числитель) и промежуточном (знаменатель) слоях мас. Д: цис-бутадиеновый каучук сера ускоритель вулканиэации мягчитель технический углерод хлористое железо

Показатели свойств

Адгеэия, кгс/см: к стали к стеклоткани

Разрывная прочность, кгмlсм

Относительное удлинение

Тве ость, е .НВ

Содержание ингредиентов в основном (числитель) и промежуточном (знаменатель) слоях мас.%: цис-бутадиеновый каучук сера ускоритель вулканиэации мягчитель технический углерод хлористое железо

Показатели свойств

Адгезия, кгс/см: к стали к стеклоткани

Разрывная прочность, кгм/см

Относительное удлинение

Тве дость, ед.НВ

Цис-бутадиеновый каучук 100

Сера 0,6 — 1,0

Ускоритель эулканизации 0,6 — 1,2

Мя гчитель 1 — 4

5 Технический углерод 50-70

10 Цис-бутадиеновый каучук 100

Сера 1,5-2,2

Ускоритель вулканизации 0,6 — 1,2

Мягчитель 1-4

Технический углерод 50-70

15 после чего осуществляют вулканизацию при

140 С в течение 80 мин и давлении 70 кг/см .