Способ получения синтетического модифицированного чугуна в индукционной печи промышленной частоты

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано в литейном производстве при выплавке синтетического чугуна. Цель - повышение качества чугуна путем улучшения прочностных характеристик, термостойкости и снижение расхода электроэнергии за счет сокращения времени плавки . Способ выплавки синтетического модифицированного чугуна в индукционной печи промышленной частоты заключается в загрузке и расплавлении шихты , науглероживании расплава до 82- 95% от конечного состава, после чего 40-70% объема расплава сливают в ковш при 1310-1350°С и охлаждают до 1250- 1270°С. Оставшийся в печи расплав науглероживают при 1495-1520°С до заданного содержания углерода на весь объем расплава и производят модифицирование чугуна путем смешивания расплавов , находящихся в печи и в ковше. 1 табл. о 8

СОЮЗ СОВЕТСКИХ

СОЦИМИСТИЧЕСНИХ .

РЕСПУБЛИК (5!)5 С 2! С 1/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4451098/02 (22) 28.06.88 (46) 23 ° 03.91 ° Бюп. Р 11 (71) Западно-Сибирский металлургический комбинат им. 50-летия Великого Октября (72) В.И.Чичков, Н.А.Попов, В.П, Болдов, Л.А.Лубяной, Ю.Н.Самсонов, Н. Н.Иарикова, И.А. Каминская, А..Н.Äðîбышев и В.К.Варламов (53) 621.745.35 (088.8) (56). Авторское свидетельство СССР . Р 688520, кл. С 21 С 1/00, 1979.

Авторское свидетельство СССР

Ф 971888, кл. С 21 С 1/02, 1982. (54) СПОСОБ ПОЛУЧЕНГЯ СИНТЕТИЧЕСКОГО

ИОЛИФИЦИРОВАННОГО ЧУГУНА В ИНДУКИИОННОЛ ПЕЧИ ПРОИЫШЛГННОЙ ЧАСТОТЫ (57) Изобретение относится к металлургии и может быть использовано в

Изобретение относится к металлургии и может быть использовано в литейном производстве при выплавке синтетического чугуна.

Цель изобретения — повышение качества чугуна путем улучшения прочностных характеристик, термостойкости и снижение расхода электроэнергии за счет сокращения времени плавки.

Способ выплавки синтетического мо- . дифицированного чугуна заключается в следующем.

„.Яу„„д}дщя А1

2 литейном производстве при выплавке синтетического чугуна, Цель — повышение качества чугуна путем улучшения прочностных характеристик, термостойкости и снижение расхода электроэнергии за счет сокращения времени плавки. Способ выплавки синтетического модифицированного чугуна в индукционной печи промышленной частоты заключается в загрузке и расплавлении шихты, науглероживании расплава до 82957 от конечного состава, после чего

40-70Х объема расплава сливают в ковш при 1310-1350 С и охлажцают до 12501270 С. Оставшийся в печи расплав науглероживают при 1495-1520 С до заданного содержания углерода на весь объем расплава и производят модифицирование чугуна путем смешивания расплавов, находящихся в печи и в ковше.

1 табл.

В индукционную ле .ь промышпенной частоты загружают шихту и расплавляют ее. Затем расплав науглероживают в печи до 82-957 от конечного состава, 40-707 его объема сливают в ковш при

1310-13500С и охлаждают до 12501270 С. Оставшийся в печи расплав на, углерожнвают при 1495-l520 С до заданного содержанчя углерода на весь объем расплава, после чего произво.дят модифицирование чугуна путеМ сме1636448 шивания расплавов находящихся в печи и в ковше.

Пример. В индукционной печи промышленной частоты ИЧТ-10М выплавляют чугун для отливки поддонов сталеразливочных изложниц. В печь загружают Металлошихту, расплавляют, делают термовременную обработку. Во время термовременной обработки при перегреве расплав науглероживают до 88Х от конечного состава, затем 5,5 т (55 ) от его объема сливают в ковш при

1330 С и охлаждают в ковше до 1260 С, а оставшийся в печи расплав, дополнительно науглероживают при 1510 С до содержания углерода 4,2, после чего охлажденный металл из ковша сливают в печь. При такой технологии плавки стойкость поддонов сталеразливочных изложниц составляет 120 наливов, степень усвоения углерода 95Х, процент удаления азота от исходного составляет 31Х, предел прочности чугуна 1618 кгс/мм, расход электроэнергии

538 кВт ч.

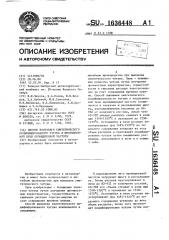

С целью установления эффективности способа получения чугуна проводят ряд плавок при различньы параметрах.

Результаты плавок представлены в таблице.

Анализ проведенных плавок показывает, что наиболее рациональной является температура перегрева при науглероживании расплава 1495-1520 С.

При этой температуре осуществляется эффективное раскисление и науглероживание металла, повьппается степень усвоения углерода до 93-96Х получается однородная структура чугуна без грубых включений графита (длина включений 80-180 мк, структура основы чугуна РП 92-96), что позволяет повысить прочностные свойства чугуна на 1

2 кгс/мм, а следовательно, и стойкость сталеразливочного оборудования.

Повышенная дегазация расплава достигается тем, что в пузыри СО, образуюшиеся в результате раскисления углеродом металла и замещенного в нем шлака, диффундируют газы, чем интенсифицируется их удаление из расплава.

Снижение расхода электроэнергии за счет сокращения времени плавки достигается рациональным выбором остатка массы металла.в печи, это позволяет с высокой скоростью науглероживать расплав за счет интенсивного электромагнитного персмешивания и более пол!

О

55 ного растворения карбюризатора, в результате чего улучшается качество чугуна, а следовательно, достигается повьппение стойкости сталеразливочного оборудования.

При науглероживании расплава менее 82Х от конечного состава качество чугуна ухудшается, а именно понижается его термостойкость и прочность (13-15 кгс/мм ) из-за низкой степени усвоения углерода (80 ) и дегазации (процент удаления азота от исходного

11 ), а расход электроэнергии повышается, что экономически нецелесообразно. При науглероживанин расплава выше

95Х понижается эффект жидкого модифицирования, так как смешиваются близкие по химическому составу расплавы.

При этом значительно повышается температура заливки чугуна в форму, что отрицательно сказывается на качестве отливок (наличие трещин, газовых усадочных раковин и т.д.).

Слив расплава в ковш меньше 40Х

его объема приводит к резкому падению температуры металла в ковше, вследствие этого — закозоение ковша. При сливе расплава в ковш более 70 его объема ухудшаются механические свойства чугуна (предел прочности на разрыв 13-15 кгс/мм ), снижаются стойкость сталеразливочного оборудования до 80 наливов, в том числе из-за появления дефектов, возникших из-за выcoкой температуры 3алпвки.

При сливе металла в ковш с температурой ниже 1310 С и охлаждении его в ковше ниже 1250 С происходит закозление ковша, что ведет к понижению механических свойств чугуна и к понижению эксплуатационных свойств отливок. При сливе металла в ковш с температурой выше 1350 С и охлаждении его в ковше выше 1270 С повлпается температура заливки чугуна, которая отрицательно влияет на его механические свойства и способствует образованию различных дефектов в отливках.

Дополнительное науглероживанне металла в печи при температуре ниже

1495 С значительно снижает (до ЯОХ) стейень усвоения углерода, вследствие чего резко ухудшаются механические свойства чугуна из-за, наличия нерастворившегося коксика и грубых включении в структуре графита. Удаление газов из расплава затруднено (удаление азота от исходного состава 11Х), что

Способ получения синтетического модифицированного чугуна в индукционной печи промышленной частоты, вклюПпраметры мпавки уровень лэвестиый виве способ верхнего

Ннаиин Оптимум уровень

Уровень инке нимнего

Повеление нсхолного чугуна по солервзинн углерола от конечного no ° 8 80 8."

92 7О-8О

Солгряанис остатка металла в печи, 7Î

20 50 зо

60 45

Сопервлние металла в копне

ss

7О

40 зо

Температура науглерояиплиия, ог 1420 1495

1540

1520

IS10

1480

Температур металла и печи перел :пивом в копн, ог 1300 1310

1 370

1350

1310

Солсркаиие углероьа после науглеровиз1лния, Х (в печи) 4,g 4,1

4,4 3 ° 5-3,6

1290 1300

4,2

Температура мет,элла а захолояенимч коппс, С

1260 1270 1230 1250

Температура нетачпч в печи ооспе снснивания лиух честер, дс

1354 13ЬО

1 380

1 300

1315 1335

Прелел прочности чугуна, кгс/ннз

17-19 13-16

16-18

17-19

13-15 15-17

Процент удаления азота от исхолно:о, I 11 29

37., 5 13

90 82

95

Степень усвоения углерола,". 80

560 548 раскоп электроэнергии, кот.ч

540

550

530

538

100

Столкость поллоноя в наливках 65 110

105

120

Составитель П.Матвеев

Редактор Н,Яцола Техред Jl.Олийнык

Корректор M.Ñàìáîðñêàÿ

Заказ 797 Тираж 393 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1.13035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

5 163644 отрицательно влияет на качество отливок (стойкость 65 наливов). Дополнительное науглероживание расплава в печи при температуре выше 1520 С ведет о к увеличению времени плавки, и к пе5 рерасходу электроэнергии при оптимальном остатке металла в печи. Кроме того, при такой температуре структура чугуна (перлит с междендридным графитом) отрицательно сказывается на его механических свойствах и стойкости сталеразливочного оборудования.

Использование предлагаемого способа позволяет повысить качество выплавляемого синтетического чугуна и повысить эксплуатационные свойства отливок ° формула изобретения 20

8 6 чающий расплавление в печи шихтовых материалов, частичное науглерожчванне расплава в печи, слив части расплава

s ковш и его охлаждение, перегрев и науглерожнвание остатка расплава в печи до заданного содержания углерода на весь объем расплава и модифицнрование чуrуна путем смешивания расплавов, находящихся в печи и в ковше, отличающийся тем, что, с целью повышения качества чугуна путем улучшения прочностных характеристик, термостойкости и снижения расхода электроэнергии за счет сокращения времени плавки, частичное науглероживание расплава в печи проводят до" 8295 7. от конечного состава, сливают 40707, объема расплава в ковш по достижении температуры расплава в печи

1310-1351/ С и охлаждают его в ковше до 1250-1270 С, а науглероживание остатка расплава в печи осуществляют лри 1495-1520 С.