Способ химико-термической обработки стальных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке стальных деталей, работающих в условиях абразивного изнашивания . Цель изобретения - повышение износостойкости. Футеровочные пластины пресс-борм из стали 20Х для прессования огнеупоров нагревают в печи до 820-890°С в атмосфере с углеродным потенциалом 3/4 предельной растворимости углерода в стали при 850°С и подаче аммиака 2,5-3,0 л/мин и выдерживают 1 - 2 ч, увеличивают углеродный потенциал до уровня предельной растворимости углерода в стали при этой температуре. Через 9,5 - 11,5 ч снижают углеродный потенциал до нуля и увеличивают подачу аммиака до 3,5 - 4 л/мин и после выдержки г течение 1 - 2 ч прекращают подачу аммиака , выдерживают в течение 15 - 40 мин для обезводороживанкя. После окончания выдержки переносят в соляную ванну с температурой 200 - 280°С, выдерживают 1 - 1,5 ч и охлаждают в воде. Твердость сердцевины 35 - 38 HRC, поверхности 64 - 66 HRC. Износостойкость повышается в 1,2 - 1,5 раза. 2 з.п. ф-лы, 1 табл. (Л с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИН

09) 011 (51) С 21 D 1/72, С 23 C 8/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР

1 (21) 4439780/02 (22) 27.04.88 (46) 23.03.9 1. Бюл. !"- 11 (71) Научно-производственное объединение по механизации, роботизации труда и совершенствованию ремонтного обеспечения на предприятиях черной металлургии "Черметмеханизация" (72) Л.И.Панасенко, А.А.Костенко, В.И.Терещенко, В.B.Охременко и Л.А.Савченко (53) 621.78.062.3 (088,8) (56) Авторское свидетельство СССР !."- 476340 кл, С 23 С 11/14, 1975.

Авторское свидетельство СССР ь 968096,, кл. С 23 С 11/74, С ?1 D 1/72, 1982. (54) СПОСОБ Х1йИКО-ТЕРМИЕСКОЙ ОБРАБОТКИ СТАЛЬНЕ!Х ДЕТАЛЕЙ (57) Изобретение относится к термической обработке стальных деталей, работающих в условиях абразивного изнашивания. Цель изобретения — повышеИзобретение относится к химикотермической обработке стальных изделий, работающих в условиях абразивного изнашивания.

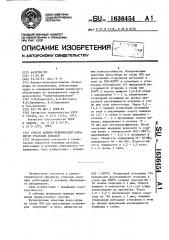

Цель изобретения - повышение износостойкости, В таблице приведены примеры выполнения предлагаемого способа.

Футеровочные пластины пресс-форм из стали 20Х для прессования огнеупоров загружают в печь, нагретую до

2 ние износостойкости. Футеровочные пластины пресс-форм из стали 20Х для прессования огнеупоров нагревают в печи до 820-8900С в атмосфере с углеродным потенциалом 3/4 предельной растгоримости углерода в стали при

850 С и подаче аммиака 2,5-3,0 л/мин и выдерживают 1 - 2 ч, увеличивают углеродный потенциал до уровня предельной растворимости углерода в стали при этой температуре. Через 9,5—

11,5 ч снижают углеродный потенциал цо нуля н увеличивают подачу аммиака до 3,5 - 4 л/мин и после выдержки г течение 1 — 2 ч прекращают подачу аммиака, выдерживают в течение 15

40 мин для обезводороживания. После окончания выдержки переносят в соляную ванну с температурой 200 — 280 С, о выдерживают 1 — 1,5 ч и охлаждают в воде. Твердость сердцевины 35 — 38 HRC, поверхности 64 — бб HRC. Износостойкость повышается в 1,2 — 1,5 раза.

2 з.п. ф-лы, 1 табл.

820 — 890оС. Углеродный потенциал 3/4 предельной растворимости углерода в стали при 850 С создают подачей 80—

90 капель керосина в 1 мин. Подачу аммиака в количестве 2,5-3,0 л/мин контролируют по аргометру. Через

1,0 — 2,0 ч. увеличивают подачу керосина до 120 капель в 1 мин, повышая углеродный потенциал атмосферы в печи до уровня предельной растворимости углерода в стали.

1636454

Закалка

Износостойкость

Рехмм химико-термической обработки

Способ (т. к>ц>лича) 3 стадии

Выдери» ка, ч

Обезво- Изотердорохи- 1мнчес, ванне кая вы (вы- дерхка, Тсмпе1 стадия стадия ратуя ра, С

Вы- Распева- ход

Вы- Углерод- Расход дерк- ный по- аммиака, Углерод- Ряс>сей ло- код дерхка, ч ка, ч амина", дерхка, t> С ка, ч) л/мин тенцнал амина- ка, ч тенццал л/мин ка, 1 л/мин

ПреллагаеNb>A

0>3 280 1

230 245

9>7

3 - 1,3 4

Предельный

1/2

890 !

870 2 3/4

2 2,0 3

0>7 200 1,2 220 - 270

3 1,! 3,5 0,25 250 1,0 255 - 280

3 820 15 3/4

11,3

2,5 1,0 3,5 0>5 230 1,5

9,5

850 1 5 3/4

2,5

Известный! г

Закалка в масло

170 С

Смесь прн-родногa

raaa н амина ка (0,8 и /ч) 940 0, 5 Энлогаз

> .,"т - 790 С. . Составитель В.Муравьев

Редактор И.Дербак Техред П.0лийнык. Корректор И.Шароши

Заказ 797 Тираж 404 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðoä, ул. Гагарина,fpf

Через 9,5 " 11,5 ч прекращают подачу керосина и увеличивают подачу аммиака до 3,5 - 4,0 л/мин и после выдержки в течение 1 - 2 ч прекраща5 ют подачу аммиака и выдерживают в течение 15 — 40 мин для беэводороживания. Технологическая выдержка в 12—

14 ч необходима для достижения глубины нитроцементованного слоя 1,6 - .fp

1,8 мм. После окончания химико-термической обработки пластины пресс-форм переносят в соляную ванну с температур()й 200 — 230 С для изотермической закалки и вь(церживают 1 — 1,5 ч. При . этом в сердцевине пластин образуется игольчатая структура с твердостью

35 — 38 HRC. После изотермической вы держки пластины охлаждают в воде. Поверхность после закалки имеет твер- 20 дость 64 - 66 HRC.

Пзносостойкость стальных изделий после обработки в 1,2 — 1,5 раза выше изделий, обработанных по известному способу. 25

Формула изобретения

1 Способ химико.-термической обработки стальных деталей, включающий о нагрев до температуры на 60 — 100 С . выше Асцз выдеРжкУ в несколько ста- 3Р дий, на первой. стадии в .Углеродсодер жащей атмосфере,на второй - в углеродсо.лержащей атмосфере с добавками аммиака, закалку и отпуск, о т л и ч а юц и и с я тем, что, с целью повышения иэносостойкости, выдержку на первой стадии проводят в атмосфере с углеродным потенциалом, соответствующим 1/2 - 3/4 предельной растворимости углерода в стали при температуре выдержки, выдержку на второй стадии проводят при температуре первой стадии с подачей аммиака 2,0 - 3,0л/мин, при этом через 1,0 — 1,5 ч увеличивают углеродный потенциал до значения, равного предельной растворимости углерода в стали при температуре выдерж! ки, а за 0,9 — 1 2 ч до окончания второй стадии углеродный потенциал уменьшают до нуля с увеличением подачи аммиака до 3,5 — 4,0 л/мин.

2. Способ по п.1, о т л и ч а ю— шийся тем, что, с целью предотвращения охрупчивания за счет адсорбированного водорода, после окончания выдержки прекращают подачу аммиака и проводят дополнительную выпе)3жку в течение 20 — 30 мин, 3. Способ по п.1, о т л и ч а юшийся тем, что, с целью устранения коробления, закалку проводят в соляной ванне с температурой на 100—

150 С ниже Мн сердцевины металла и на

30-50 С выше Мн поверхностного слоя с последующим охпажцением в воде.