Способ прессования без пресс-остатка изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, касается получения изделий методом прессования и может быть использовано при изготовлении изделий из тугоплавких металлов и сплавов. Цель изобретения - повышение производительности и снижение энергозатрат на производство единицы продукции. Подводят прессштемпель 4 с нанесенной на его рабочей поверхности смазкой 3, затем производят распрессовку слитка и формирование купола на заднем торце слитка. В начальный момент прессования подают выпрессовочную. массу 5 из канала пресс-штемпеля на задний торец слитка, осуществляя затем через слой выпрессовочной массы прессование изделия без пресс-остатка перемещением пресс-штемпеля. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (и)ю В 21 С 23/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОП ИСАН И Е ИЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4376762/27 (22) 10.02.88 (46) 30.03.91. Бюл. ¹ 12 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) С.Ф.Калантырь, С.Г,Кравченко, В.С.Косминский и В.Э.Хачикян (53) 621.777.07(088.8) (56) Авторское свидетельство СССР № 617147, кл. В 21 J 1/04, 1977. (54) СПОСОБ ПРЕССОВАНИЯ БЕЗ ПРЕССОСТАТКА ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением, касается получения из1

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании изделий из тугоплавких металлов и сплавов.

Целью изобретения является повышение производительности труда и снижение энергозатрат на производство единицы продукции.

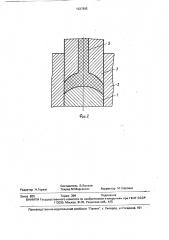

На фиг.1 показано размещение слитка в контейнере и этап придания заднему торцу слитка куполообразной формы; на фиг.2— этап прессования слитка.

Способ осуществляют следующим образом.

Нагретый слиток 1 помещают в контейнер пресса 2 (фиг.1). Подводят пресс-штемпель 3 с нанесенной на его рабочей поверхности смазкой 4. В пресс-штемпеле выполнен канал, заполненный выпрессовочной массой

5. Производят распрессовку слитка и фор,5U 1637895 А1 делий методом прессования и может быть использовано при изготовлении изделий из тугоплавких металлов и сплавов. Цель изобретения — повышение производительности и снижение энергозатрат на производство единицы продукции. Подводят прессштемпель 4 с нанесенной на его рабочей поверхности смазкой 3, затем производят распрессовку слитка и формирование купола на заднем торце слитка. В начальный момент прессования подают выпрессовочную. массу 5 из канала пресс-штемпеля на задний торец слитка, осуществляя затем через слой выпрессовочной массы прессование изделия без пресс-остатка перемещением пресс-штемпеля. 1 з.п. ф-лы, 2 ил, мирование купола на заднем торце слитка (фиг.1), Затем осуществляют этап прессования за счет того, что выпрессовочная масса g

5 из канала пресс-штемпеля выдавливается на задний торец слитка. Это осуществляется, например, следующим образом. Используется пресс, оснащенный независимой Со прошивной системой. Прошивная система О связана с плунжером (не показан), разме- (Я щенным в канале пресс-штемпеля. Во время распрессовки слитка прошивная система работает одновременно с основной системой пресса, пресс-штемпель и плунжер в нем перемещаются с одинаковой скоростью и выпрессовочная масса остается в канале пресс-штемпеля. При выполнении этапа прессования независимая прошивная система пресса начинает работать автономно, причем так, что скорость перемещения плунжера больше скорости перемещения

1637895 пресс-штемпеля. В ып рессовочна я масса выдавливается из канала пресс-штемпеля и размещается между ним и заготовкой (фиг.2). Выдавив определенный объем выпрессовочной массы (который зависит от объема заходного и калибрующего участка матрицы, который должна заполнить выпрессовочная масса при выпрессовке слитка), прошивная система начинает опять работать совместно с основной, плунжер перемещается со скоростью равной скорости перемещения пресс-штемпеля, выпрессовочная масса не выдавливается из канала пресс-штемпеля. Пресс-штемпель продолжает движение до полной выпрессовки слитка, Пример. Примером конкретного применения может служить способ, при котором на гидравлическом трубопрофильном прессе (оснащенном независимой прошивной системой) усилием 16 MH осуществляли прессование сплава ниобия из контейнера диаметром 150 мм, диаметр матриц варьировали 75, 80, 85, 90 мм. Пресс-штемпель выполнен с куполообразным углублением на переднем конце. В качестве смазки применяли стеклосмазки различного состава, B качестве выпрессовочного материала применяли как стеклосмазку, так и графит.

Прессование двадцати слитков показало отсутствие пресс-утяжины на заднем конце полученной прессовки.

Преимуществом предлагаемого спосо5 ба по сравнению с прототипом является повышение производительности труда в 2,5 раза и снижение энергозатрат на единицу продукции в 1,4 раза.

10 Формула изобретения

1, Способ прессования без пресс-остатка изделий, включаю(ций нагрев слитка, придание его заднему торцу куполообраз15 ной формы, распрессовку слитка и последующее его прессование, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности труда и снижения энергозатрат на производство единицы продукции, при20 дание заднему торцу слитка куполообразной формы, распрессовку, прессование и выпрессовку производят с одного нагрева слитка за один непрерывный рабочий ход пресса, причем на торце слитка размещают

25 выпрессовочную массу, подаваемую в начальный момент прессования.

2.Способпоп,1 ° отли ча ющийся тем, что в качестве выпрессовочной массы используют жидкое стекло или графит.

1637895

Риг. Z

Составитель В.Волков

Техред M.Ìîðãåíòàë Корректор М.Шароши

Редактор Н.Горват

Производственно-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101

Заказ 888 Тираж 399 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5