Способ ковки-протяжки поковок преимущественно штамповых кубиков

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением способом ковки слитков на гидравлических прессах и автоматизированных ковочных комплексах и может быть использовано в кузнечных цехах машиностроительных заводов. Цель изобретения повышение качества металла рабочей части поковки штампового кубика. Цикл ковки - -протяжки содержит четыре единичных обжатия заготовки с кантовками между ними по диаметру по схеме 180°-90°-180°. Деформирование осуществляется с разными по ковочному циклу абсолютными величинами деформаций - в два раза меньшими при четных обжатиях, чем при нечетных. После ковки и протяжки по длине зона внеосевой ликвации слитка смещается к одной из заранее технологически определенной поверхности заготовки. Это позволяет при последующем изготовлении штампового инструмента из полученной поковки определенным образом ориентировать качественный металл и гарантировать стойкость рабочей части получаемого инструмента. 5 ил. (/

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 21 J 1/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4473411/27 (22) 10.08.88 (46) 30.03,91. Бюл, ¹ 12 (72) B,А.Тюрин, А.А.Ежов, В.И.Куролес, B,Ï,Òðoèöêèé. С,Н.Светличный, Е,Д.Орлов и Г.П.Жигулев (53) 621.73(088.8) (56) Авторское свидетельство СССР № 480485, кл. В 21 J 13/02, 1975. (54) СПОСОБ KOBКИ-ПРОТЯЖКИ ПОКОВОК

ПРЕИМУЩЕСТВЕННО ШТАМПОВЫХ КУБИКОВ (57) Изобретение относится к обработке металлов давлением способом ковки слитков на гидравлических прессах и автоматизированных ковочных комплексах и может быть использовано в кузнечных цехах машиностроительных заводов. Цель изобретения—

Изобретение относится к области обработки металлов давлением способом ковки слитков на гидравлических прессах и автоматизированных ковочных комплексах и может быть использовано в кузнечнопрессовых цехах машиностроительных заводов.

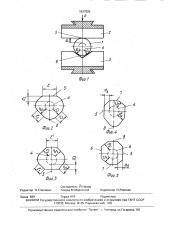

Целью изобретения является повышение качества металла рабочей части поковки штампового кубика, На фиг.1 схематично показано исходное положение заготовки; на фиг,2 — схема реализации способа, Способ осуществляется следующим образом.

Заготовка 1 устанавливается в инструменте, содержащем верхний плоский 2 и нижний вырезной 3 бойки (фиг,1) Штриховы„„.Я3 1637925 А1 повышение качества металла рабочей части поковки штампового кубика. Цикл ковки— . протяжки содержит четыре единичных обжатия заготовки с кантовками между ними по диаметру по схеме 180 -90 -180 . Деформирование осуществляется с разными по ковочному циклу абсолютными величинами деформаций — в два раза меньшими при четных обжатиях, чем при нечетных. После ковки и протяжки по длине зона внеосевой ликвации слитка смещается к одной из заранее технологически определенной поверхности заготовки, Это позволяет при последующем изготовлении штампового инструмента из полученной поковки определенным образом ориентировать качественный металл и гарантировать стойкость рабочей части получаемого инструмента. 5 ил. ми линиями показано положение 4 внеосевой ликвации слитка по поперечному сечению исходной заготовки. Расстояние между зоной внеосевой ликвации и рабочей поверхностью верхнего плоского бойка (а1) в исходной заготовке практически равно расстояниям (b>, с1) между зоной внеосевой ликвации и рабочими поверхностями нижнего вырезного бойка (ai=bi i).

Перед началом протяжки на торце заготовки со стороны прибыльной части обозначают соответствующей маркировкой одну иэ поверхностей заготовки, например 5, контактирующую с рабочей поверхностью верхнего бойка при первом единичном обжатии первого цикла обжатий с кантовками.

Противоположная ей поверхность 6 распо1637925

30

55 ложена при данном положении заготовки в зоне выреза нижнего бойка.

Процесс деформирования заготовки происходит при приложении усилия деформирования Р к верхней траверсе пресса.

Для наглядности способа ковки-протяжки на фиг. 2 — 5 не приводится положение кузнечного инструмента, а показано только поперечное сечение заготовки и штриховыми линиями — расположение зоны и внеосевой ликвации в ней по завершении каждого единичного абжатия при протяжке заготовки. На фиг,2 приведено поперечное сечение заготовки после завершения первого единичного обжатия, Абсолютная величина первого абжатия определяется пластичностью дефармиоуемого металла.

Вследствие неравномерного распределения деформаций в очагах контакта заготовки с рабочими поверхностями плоского и вырезного бойков течение металла заготовки в удлинение и уширение под верхним бойком больше, чем в нижнем. Это обуславливает разную протяженность очагов деформации после завершения единичного абжатия со стороны плоского бойка (I) и на участках контакта заготовки (I1 и l2) с рабочими поверхностями вырезного бойка (1> 11= 12) и смещение зоны 4 внеосевой ликвации в сторону внешней поверхности 5 заготовки, После завершения первого единичнага абжатия соотношение между величинами à1, Ь1, с1 имеет вид; а2< Ь2=с2.

Качественный металл заготовки переместился при этом в ее объеме в сторону внешней поверхности 6.

После завершения первого единичного обжатия заготовку кантуют на 180, например па часовой стрелке, и второе единичное абжатие осуществляют с абсолютной величиной в два раза меньшей, чем при первом абжатии. Разные абсолютные величины деформации при первом и вторам обжатиях обуславливают и различный характер течения металла в очагах деформации. В результате па завершении второго обжатия (фиг.3) протяженность очагов деформации пад верхним плоским (l) и со стороны рабочих поI верхностей нижнего вырезного (I и l2)

I I бойков па величине меньше, чем при первом обжатии Ii< I и!1= t2(11 =!2), Зона 4 внеосевой ликвации расположена по сечению со смещением относительно продольной аси заготовки в сторону внешней поверхности 5, а соотношение между величинами а1, b1, с1 по завершению второго единичного обжатия аналогично саатношению их после завершения первого абжатич.

После кантовки заготовки на 90 в ту же сторону осуществляют третье единичное обжатие, по абсолютной величине равное величине первого обжатия. Это обуславливает смещение зоны 4 внеосевой ликвации к поверхностям 7 заготовки, контактирующей при данном обжатии с рабочей поверхностью верхнего плоского бойка, а качественного металла заготовки — к ее поверхности

8, На фиг. 4 показано поперечное сечение заготовки и схематичное положение эоны внеосевой ликвации по завершении третьего обжатия, при этом соотношение между величинами а1, b1, с1 определяется как а4 < с4 < Ь4, Четвертое единичное обжатие, по абсолютной величине соответствующее второму обжатию, проводят после кантовки заготов- ки на 180 в том же направлении, что и две предыдущих. Поперечное сечение заготовки и схематичное расположение зоны внеосевой ликвации после завершения четвертого единичного обжатия показано на фиг,5, .Вследствие перераспределения течения металла заготовки по сравнению с характером его течения при третьем обжатии по завершении четвертого обжатия зона

4 внеосевой ликвации смещена к поверхностям 5 и 7 заготовки, а качественный металл— к поверхностям б и 8. Соотношение между величинами а1, b1, с1 имеет вид а5 = с5< Ь5, Таким образом, после завершения цикла протяжки заготовки по способу ковки, содержащему четыре единичных обжатия с кантовками между ними по диаметру по схеме 180 — 90Π— 180 и деформированием с разными по ковочнаму циклу абсолютными величинами деформации, в два раза меньшими при четных обжатиях, чем при нечетных, зона внеосевой ликвации слитка смещается к одной из заранее определенной поверхности заготовки (на представленных графических метериалах — к поверхности 5), По завершении одного ковочного цикла обжатий с кантавками заготовку кантуют без обжатия на 90 в направлении, противоположном направлению кантовок, осуществляемых в ходе протяжки па циклу, перемещают в продольном направлении на величину подачи и проводят следующий цикл ковки, Дополнительная кантовка заготовки на 90 беэ обжатия обеспечивает при первом обжатии каждого нового цикла обжатий с кантовками расположение под верхним плоским бойком поверхности 5 заготовки (см. фиг,1)

По окончании протяжки по предлагаемому способу ковки по длине заготовки зона внеосевой ликвации слитка смещена по

1637925 всей длине поковки к технологически определенной поверхности.

При последующем изготовлении штам пового инструмента из полученной поковки рабочую поверхность инструмента (например, ручьи штампа) выполняют в области поковки, имеющей качественный металл (в представленных графических материалах в объеме поковки, прилегающем к поверхностям 6 и 8), при этом дефектная зона слитка (зона внеосевой ликвации) находится в области основания штампового инструмента.

Это позволяет повысить качество металла рабочей части штампового ийструмента и увеличить его стойкость в процессе эксплуатации.

Пример. Слиток из стали 4ХСМФ быльной части замаркирована ее поверхность при первом обжатии первого ковочного цикла обжатий с кантовками, контактирующая с рабочей поверхностью

5 верхнего плоского бойка. При дальнейшей протяжке величина единичного обжатия в каждом ковочном цикле составлена при нечетных (т.е. первом и третьем) обжатиях

15% а при четных (т.е. втором и четвер10 том обжатиях) 7,5%. При выполнении этого соотношения коэффициент смещения ликвационной зоны bs/а; или cs/as (фиг.5) равняется.1,95 — 2,1. Отклонение íà 1% в любую сторону величины деформации при чет15 ных обжатиях коэффициент смещения уменьшается на 0,1 — 0,15.

После соответствующей маркировки и

Составитель Й.Низов

Редактор О.Спесивых Техред М,Моргентал Корректор Н.Ревская

Заказ 889 Тираж 414 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101