Способ стыковой сварки оплавлением полых элементов с изделием

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии стыковой сварки оплавлением и может быть использовано для сварки полых или трубчатых деталей с монолитными. Цель изобретения - расширение технологических возможностей путем увеличения номенклатуры свариваемых изделий и улучшение качества сварки. Способ сварки оплавлением полых элементов с изделием включает предварительный подогрев изделия электродом, оплавление торца привариваемого элемента и свариваемой зоны изделия дугой низкого давления и последующую осадку. Электрод выполняют трубчатым, внутри соосно ему размещают полый элемент. Предварительный подогрев и оплавление изделия и торца полого элемента ведут импульсной дугой .постоянного тока. После предварительного нагрева проводят оплавление торца полого элемента и изделия дугой переменного тока. При этом ведут фазовое регулирование горения дуги в каждом полупериоде. Способ позволяет расширить соотношение толщин свариваемых деталей и площадей их торцов, а качество сварки - за счет более равномерного нагрева , а также сваривать детали из разнородных материалов. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 К 11/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 4443498/27 (22) 20,06.88 (46) 30.03.91. Бюл. М 12 (72) Е.M. Лапин, В,А. Сидякин, Ю.Г. Сластиков и А.Н. Сабанцев (53) 621,791.762.5 (088.8) (56) Авторское свидетельство СССР

N 770694, кл. В 23 К 9/20, 1978. (54) СПОСОБ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛЫХ ЭЛЕМЕНТОВ С ИЗДЕЛИЕМ (57) Изобретение относится к технологии стыковой сварки оплавлением и может быть использовано для сварки полых или трубчатых деталей с монолитными. Цель изобрете-. ния я — расширение:технологических возможностей путем увеличения номенклатуры свариваемых изделий и улучшение качества сварки. Способ сварки оплавлением

Изобретение относится к стыковой сварке оплавлением и может быть использовано для сварки полых или трубчатых деталей с монолитными в различных областях промышленности.

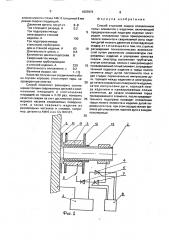

Цель изобретения — расширение технологических возможностей путем увеличения номенклатуры свариваемых изделий и улуч-. шение качества сварки, На фиг,1 представлена схема стыковой сварки оплавлением; на фиг.2 — зависимость амплитудных значений сварочного тока 1 в течение времени t на первой стадии; на фиг. 3 — то же, на второй стадии; на фиг.4 — то же, на стадии фазового регулирования сварочного тока.

„„5U„„1637973 А1 полых элементов с изделием включает предварительный подогрев изделия электродом, оплавление торца привариваемого элемента и свариваемой зоны изделия дугой низкого давления и последующую осадку.

Электрод выполняют трубчатым, внутри соосно ему размещают полый элемент. Предварительный подогрев и оплавление изделия и торца полого элемента ведут импульсной дугой постоянного тока. После предварительного нагрева проводят оплавление торца полого элемента и изделия дугой переменного тока. При этом ведут, фазовое регулирование горения дуги в каждом полупериоде, Способ позволяет расширить соотношение толщин свариваемых деталей и площадей их торцов, а качество сварки — за счет более равномерного нагре- Я ва, а также сваривать детали из разнородных материалов. 4 ил.

Способ осуществляют следующим образом.

Стыковую сварку оплавлением осуществляют в среде инертного газа, например, аргона при давлении 6-8 мм рт.ст. Привариваемый полый (трубчатый) элемент 1, изделие 2 и электрод 3 подключают к специализированному источнику сварочного тока 4 через диод 5 и тиристоры 6 и 7, подключенные к фазовому регулятору 8.

Первоначально в зоне сварки возбуждают тлеющий разряд, обеспечивающий существование в зазоре между торцом полого элемента 1, дополнительным электродом 3 и стенкой изделия 2 плазмы, стабилизирующий возбуждение и горение сварочной дуги.

Затем осуществляют предварительный по1637973 догрев торца элемента и стенки изделия в две стадии. Сначала импульсы дуги постоянного тока горят между изделием 2 и дополнительным электродом 3 — производится катодная очистка и подогрев стенки иэделия (фиг.2). Затем контактор 9 разрывает цепь между диодом 5 и дополнительным электродом 3 и подаются импульсы дуги постоянного тока между торцом полого элемента и стенкой изделия с фазовым регулированием величины тока (фиг.3), в результате чего обеспечивается катодная очистка и разогрев торца полого элемента.

После проведения дифференциального разогрева торцов свариваемых деталей производится оплавление их дугой переменного тока при фазовом регулировании (фиг.4), осуществляемого посредством фазового регулятора 8 и тиристоров 6 и 7. В момент появления на свариваемых поверхностях слоя жидкого металла производится осадка полого элемента, Для защиты наружных поверхностей деталей от воздействия электрической дуги имеются экраны 10-13

Данная последовательность операций обьясняется следующим.

Для обеспечения одинакового теплового состояния свариваемых полой и монолитной деталей, т.е, появления слоя расплавленного металла на торцах деталей перед осадкой, непосредственно перед оплавлением проводят дифференцированный их подогрев, который осуществляется дугой постоянного тока в две стадии.

В виду того, что нагреваемая масса стенки значительно больше массы торца полого элемента, то на первой стадии проводят подогрев стенки изделия импульсами дуги постоянного тока, горящей между изделием и электродом, причем минус должен быть на изделии, при этом осуществляют катодную очистку поверхности изделия.

Критерием нагрева стенки изделия и перехода ко второй стадии подогрева является начало оплавления стенки изделия, которое, например, для материала АМг6 соответствует температуре плавления Тл = 630 С.

На второй стадии проводят предварительный подогрев торца полого элемента до температуры начала его плавления за счет горения импульсной дуги постоянного тока между торцом полого элемента и стенкой изделия, причем минус должен быть на элементе для проведения катодной очистки торца полого элемента, при этом на поверхности изделия поддерживается тепловое состояние, полученное на 1-й стадии подогрева.

После окончания второго этапа подо200

0,8

0,8 стенкой изделия зажигают дугу переменного тока низкого давления и производят одновременное оплавление стенки изделия и торца полого элемента с последующей осад5 кой.

Для получения равномерного тонкого слоя расплавленного металла, как на торце полого элемента, так и на стенке иэделия, производится коррекция режима горения

10 дуги каждого полупериода за счет фазового регулирования.

Фазовое регулирование осуществляется схемой управления путем изменения угла включения тиристорных ключей на положи15 тельном и отрицательном полупериодах дуги переменного тока.

В столбе дуги на аноде тепла выделяется больше, чем на катоде, поэтому для равномерного нагрева до температуры плавления

20 тонкостенного элемента и более массивного изделия регулируют ток в каждом полупериоде горения дуги, Когда анодом является свариваемый элемент, т.е. плюс сварочного источника на элементе, нагрев элемента

25 уменьшают; снижая величину тока за счет увеличения угла включения тиристоров. В полупериоде, когда минус сварочного источника на свариваемом элементе — угол включения тиристоров уменьшают.

30 Пример 1, При приварке трубопровода диаметром 216 мм с толщиной стенки

1,5 мм из материала АМг6 из алюминиевого сплава АМг6 толщиной 8 мм используют следующий режим сварки.

35 Давление аргона в камере, мм рт.ст. 6 — 8

Ток подогрева стенки изделия (! стадия), А

Длительность подогрева, с

40 Количество импульсов подогрева первого этапа до начала появления слоя расплавленного металла 8

Ток подогрева торца трубо45 провода (2-я стадия), А

Длительность подогрева, с

Количество импульсов подогрева второго этапа до начала появления слоя расплав50 ленного металла на торце трубопровода 5

Ток оплавления стенки изделия и торца трубопровода дугой переменного тока, А 340

55 Длительность тока оплавления, с 0,2

Величина осадки, мм 1-1,5

Пример 2. При приварке трубопроводов диаметром 16 мм с толщиной стенки грева между торцом полого элемента и 1 мм из нержавеющей стали к изделию из

1637973

130

60 10

0,8

8 алюминиевого сплава АМг-6 толщиной 8 мм режим сварки следующий, Давление аргона, мм рт.ст, 6-8

Ток тлеющего разряда, А 0,2

Ток подогрева между 5 электродом и стенкой иэделия, А

Ток подогрева между стальными трубопроводом и стенкой изделия, А

Длительность цикла, с

Количество циклов подогрева

Сварочный ток между стальными трубопроводом и стенкой изделия, А 220 15

Длительность оплавления. с 0,2

Величина осадки, мм 1-1,5

Качество полученных соединений в о6оих случаях хорошее, отсутствуют пары, непроверенные участки, 20

Способ позволяет расширить соотношение толщин свариваемых деталей и соотношение площадей и соотношение площадей их торцов в 3-20 раз, повысить качество сварки за счет достижения равно- 25 мерного нагрева свариваемых поверхностей, а также сваривать изделия из, разнородных металлов и сплавов, например. детали из AMr6 и из 12х18Н10Т, Формула изобретения

Способ стыковой сварки оплавлением полых элементов с изделием, включающий предварительный подогрев изделия электродом, оплавление торца привариваемого полого элемента и свариваемой эоны иэделия дугой низкого давления и последующую. осадку, отличающийся тем, что. с целью расширения технологических возможностей путем увеличения номенклатуры свариваемых изделий и улучшения качества сварки, электрод выполняют трубчатым, внутри-электрода, соосно с ним размещают привариваемый полый элемент, а предварительный подогрев изделия и торца полого элемента ведут дугой постоянного тока в две стадии: первоначально импульсами дуги, горящей между изделием и электродом, до начала оправления поверхности иэделия, затем импульсами дуги, горящей между изделием и привариваемым полым элементом, до начала оплавления торца привариваемого элемента, после предварительного подогрева проводят оплавление торца полого элемента и изделия дугой переменного тока, при этом осуществляют фазовое регулирование горения дуги в каждом полупериоде.

1637973

Составитель В.Зотин

Техред М.Моргентал

Редактор И.Сегляник

Корректор Н.Ревская

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 892 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5