Способ электроконтактной наплавки ферромагнитными порошками и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к электроконтактной роликовой наплавке порошковых материалов и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения геологоразведочного оборудования и инструмента, сельскохозяйственных и дорожно-строительных машин. Цель изобретения - снижение расхода ферромагнитного порошка и повышение стабильности качества наплавки путем автоматического регулирования количества подаваемого в зону наплавки фэрромагнитного порошка. Порошок подается из бункера 6 на один из зубчатых венцов, например 5, транспортируются зубьями к точке С. При пропускании импульса сварочного тока на частицы порошка воздействует магнитный поток. Частицы порошка притягиваются под электрод, накатываются на поверхность детали и привариваются к ней. Избыток порошка выносится зубчатым венцом из рабочей зоны и ссыпается в тару. Собранный порошок пригоден для повторного использования. 2 с.п. флы, 2 ил, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 К 11/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4607862/27 (22) 31.08.88 (46) 30.03.91. Бюл. ¹ 12 (71) Ворошиловградское отделение Специального проектно-конструкторского и технологического бюро Научно-производст- . венного объединения "Геотехника™ (72) А.Н. Мешков, А, Н. Бирюков, А.Я. Готлиб, В,И. Лузганов, А.Н. Титов, В.С. Зновенко и В.В. Криворучко (53) 621. 791.92 (088.8) (56) Амелин Д.В„Рыморов Е.В. Новые способы восстановления и упрочнения машин электроконтактной наваркой. М.: BO Агропромиздат, 1987, с. 30-31. (54) СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ФЕРРОМАГНИТНЫМИ ПОРОШКАМИ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к электроконтактной роликовой наплавке порошковых материалов и может быть использовано для

Изобретение относится к электроконтактной роликовой наплавке порошковых материалов и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения геологоразведочного оборудования и инструмента, сельскохозяйственных и дорожно-строительных машин.

Цель изобретения — снижение расхода ферромагнитного порошка и повышение стабильного качества наплавки путем автоматического регулирования количества подаваемого в зону наплавки ферромагнитного порошка.

„„533 1637979 А1 восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения геологоразведочного оборудования и инструмента, сельскохозяйственных и дорожно-строительных машин. Цель изобретения — снижение расхода ферромагнитного порошка и повышение стабильности качества наплавки путем автоматического регулирования количества подаваемого в зону наплавки ферромагнитного порошка, Порошок подается из бункера 6 на один из зубчатых венцов, например 5, транспортируются зубьями к точке С. При пропускании импульса сварочного тока на частицы порошка воздействует магнитный поток. Частицы порошка притягиваются под электрод, накатываются на поверхность детали и привариваются к ней. Избыток порошка выносится зубчатым венцом из рабочей зоны и 3 ссыпается в тару. Собранный порошок пригоден для повторного использования, 2 с.п. флы 2 ил 1 табл;

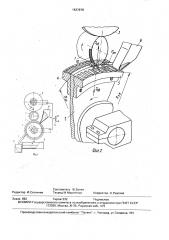

На фиг.1 приведена схема реализации способа; на фиг.2 — устройство; общий вид;

Наплавка осуществляется следующим образом.

Механизм вращения приводит во вращение деталь 1. Роликовые электроды 2 и 3 посредством механизма нагружения прижимаются к детали 1 и за счет сил трения вращаются в направлениях, указанных стрелками. На торцовых поверхностях нижнего электрода 2, имеющего диаметр D», закреплены с возможностью быстрой замены зубчатые венцы 4 и 5, Токоподвод осуществляется по схеме электрод-детальэлектрод. Ферромагнитный порошок посту1637979 пает из бункера 6 на зубчатый венец 5 с диаметром Вэ.в. и транспортируется между зубьями к-точке С. При отсутствии импульсов сварочного тока порошок прокатывается под деталью на расстоянии 3 — 6 мм по вертикали, выносится в свободную зону, где ссыпается по лотку 7 в тару 8, Охлаждающая жидкость в процессе работы поступает в сборник 9. На детали образуется слой наплавленного металла 10. Схема питается от сварочного трансформатора 11.

При приближении порции ферромагнитного порошка к точке С и пропускании импульсов сварочного тока на частицы ферромагнитного порошка воздействует магнитный поток F><, имеющий максимум напряженности в зоне контакта электроддеталь. Частицы порошка притягиваются под электрод, накатываются на поверхность детали и привариваются последующими импульсами сварочного тока !ca. При этом величина сварочного импульса обратно пропорциональна сопротивлению в точке контакта электрод-деталь, т.е. количеству порошка между электродом и деталью. При увеличении количества порошка в зоне контакта возрастает электрическое сопротивление, уменьшается сила тока сварочного импульса, а следовательно, и количество порошка, притягиваемого в зону наплавки.

Соответственно при уменьшении количества порошка падает сопротивление, возрастает сила сварочного тока, процесс повторяется в обратном порядке. По истечЬнии времени переходного процесса система стабилизируется и процесс наплавки происходит при постоянной плотности сварочного тока на единицу объема наплавляемого порошка, что стабилизирует условия нагрева и деформации порошкового материала, обеспечивая постоянную плотность и прочность наплавляемого слоя.

В процессе работы устройства на зубчатый венец 5 подается избыточное (на 5—

107,) количество порошка по сравнению с технологически необходимым. Неприваренный и ссыпавшийся избыток порошка остается на зубчатых венцах 4 и 5, выносится из рабочей эоны и ссыпается в тару 8 по лотку 7. Весь собранный порошок полностью пригоден для повторного использования, так как исключено его взаимодействие с охлаждающей жидкостью.

Опыты по наплавке образцов порошками ПЖВ 3.450, ПС 14 — 60, ПС 14 — 80, ФБХ

6-2 показали, что качество наплавки (толщина наплавленного слоя, прочность его сцепления с основным металлом, твердость, внешний вид) практически не изменяется при соотношении диаметров

Формула изобретения

1. Способ злектроконтактной наплавки ферромагнитными порошками, включающий приведение во вращение наплавляемой детали со скоростью наплавки, дозированную подачу ферромагнитного порошка в зону контакта, роликовый электроддеталь и одновременное пропускание импульсов сварочного тока при постоянном перемещении роликовых электродов вдоль оси детали, отличающийся тем, что, с целью снижения расхода ферромагнитного порошка и повышения стабильности качества наплавки путем автоматического регулирования расхода ферромагнитного порошка, оси роликовых электродов устанавливают в одной вертикальной плоскости, ферромагнитный порошок подают в верхней части перед зоной контакта электрод-деталь со стороны одного из торцов нижнего роликового электрода, 2, Устройство для электроконтактной наплавки ферромагнитными порошками, содержащее роликовые электроды, оси которых расположены в одной плоскости, при40

50

55 роликового электрода и зубчатого венца в пределах

0з.В. = 0эл — (Π— 1 2 м м), где 0з.в. — диаметр зубчатого венца; 0 „.—

5 диаметр электрода.

Зубчатые венцы 4 и 5 выполняют быстросхемными разрезными, что позволяет осуществлять их быструю замену при уменьшении диаметра электрода, 10 Способ и устройство реализованы на серийно выпускаемой установке для электроконтактной роликовой наплавки

011 — 1 — 02Н "Ремдеталь" с вертикальным расположением электродов. Наплавляют

15 муфты MT50 — У из стали 36Г2С g65 мм порошками ФБХ 6 — 2 и ПС 14 — 80 при диаметрах электродов О,л,= 180 мм и диаметрах зубчатых венцов 170 мм. В процессе наплавки получен стабильный по толщине

20 (до 1,5 мм) слой наплавленного металла при твердости покрытия в пределах 60-64 HRC

При испытании образцов, наплавленных по предлагаемому способу, износостойкость покрытия в 2 — 2,5 раза выше износостойко25 сти стали 36Г2С, подвергнутой термообработ.ке, При наплавке муфт удалось на 80;ь снизить потери порошка, связанные с взаимодействием его с охлаждающей жидкостью и

30 на 20 ф количество пор и непроваров.

Экспериментальные данные по оптимизации величины зазора между зубчатым венцом и деталью приведены в таблице.

1637979

Толщина наплавки, мм

Время износа электрода до размера зубчатого вен а,ч

Остаток порошка на зубчатом венце

Величина зазора между зубчатым венцом и деталью, мм

0,9 — 1,0 от 0,5 до 1,0

0,9 — 1,0

2,0

30,0

0,9 — 1,0

3,0

6 — 12 ф>

6 — 12

6 — 12ф

20 — 40

0,8 — 1,0

0,8 — 1,0

0,8 — 1,0

0,4-0,5

50,0

120,0

180,0

Не фиксировалось

4,0

5,0

6,0

7,0 вод вращения наплавляемой детали, механизм прижатия электродов, механизм их перемещения, сварочный трансформатор, вторичная обмотка которого подсоединена к электродам и дозирующий бункер с выходным отверстием, отличающееся тем, что, с целью снижения расхода электромагнитного порошка и повышения стабильности качества наплавки путем автоматического регулирования расхода ферромагнитного порошка, оси роликовых электродов установлены в вертикальной плоскости, причем нижний роликовый электрод снабжен двумя зубчатыми венцами, 5 выполненными с диаметрами, не превышающими диаметр роликового электрода и закрепленными на его торцах, а выходное отверстие бункера расположено над зубьями одного из венцов перед рабочей зоной .

10 по ходу технологического процесса.

Характеристика процесса наплавки

В процессе на плавки происходит контакт порошка, находящегося на зубчатом венце, с поверхностью детали. Сварочный ток шунтируется через цепь электрод-зубчатый венецпорошок-деталь, нарушаются режимы нэплавки

Частичное шунтирование тока через порошок при наличии перекосов электрода на оси

Стабильный процесс наплавки, характеризующийся равномерной твердостью и толщиной наплавленного слоя

То же

Тоже

Повышенный выход неиспользованного порошка, неравномерный слой наплавки, разброс твердости, сильный азог ев етали и элект о ов

1637979

Фиг.1

Составитель В.Зотин

Редактор И,Сегляник Техред М,Моргентал Корректор Н.Ревская

Заказ 892 Тираж 532 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб;, 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101