Способ получения синего ультрамарина

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии пигментов, а именно к способу получения синего ультрамарина, используемого в лакокрасочной, текстильной и пищевой промышленности. Цель изобретения - повышение красящей способности ультрамарина, его удешевление и упрощение процесса получения. Исходную шихту получают смещением 390 г высушенного при цеолита типа Р (отход производства девятиводного .метасиликата натрия на базе вулканического стекла состава, мас.%: оксид натрия 18,0-18,9; оксид алюминия 29,6- 30,9 и оксид кремния 49,1-50,7); 280 г соды, 280 г серы и 60 г сажи (отходная сажа, образующаяся в процессе пиролиза ацетилена при производстве каучука) . Смесь размалывают, загружают в тигель и подвергают термообработке по следующему режиму: нагрев в течение 60 мин до 380°С с выдержкой 60 мин, повышение температуры до 690°С в течение 60 мин с выдержкой 150 минЈ снижение температуры до 450°С в течение 80 мин с выдержкой 60 мин, последующее охлаждение до полного остывания. Полученный продукт отмывают теплой водой от водорастворимых солей. Приготовленный таким образом синий ультрамарин имеет красящую способность 190-195%. При этом предложенный способ обеспечивает упрощение процесса за счет исключения стадий окисления и мокрого помола продукта в известном решении , а также удешевление целевого продукта за счет использования отход- ,ных материалов. 2 з.п. ф-лы, 1 табл. $ (Л о со 00 Јь 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (у) g С 09 С 1/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

2 силиката натрия на базе вулканического стекла состава, мас.Ж: оксид натрия 18, 0-18,9; оксид алюминия 29,630,9 и оксид кремния 49, 1-50,7);

280 г соды, 280 г серы и 60 r сажи (отходная сажа, образующаяся в процессе пиролиза ацетилена при производстве каучука) . Смесь размалывают, загружают в тигель и подвергают термообработке по следующему режиму: нагрев в течение 60 мин до 380 С с выдержкой 60 мин, повьппение температуры до 690 С в течение 60 мин с выдержкой 150 мин, снижение температуры до 450 С в течение 80 мин с выдержкой 60 мин, последующее охлаждение до полного остывания. Полученный продукт отмывают теплой водой от водорастворимых солей. Приготовленный таким образом синий ультрамарин име ет кра сящую сп ос об нос т ь 19 0-19 57.

При этом предложенный способ обеспечивает упрощение процесса за счет исключения стадий окисления и мокрого помола продукта в известном решении, а также удешевление целевого продукта за счет использования отход,ных материалов. 2 з.п. ф-лы, 1 табл. (21) 4612225/26 (22) 20. 10.88

l ,(46) 30.03.91. Б . М 12 (71) Институт общей и неорганической химии АН АрмССР (72): В.Д. Галстян, А.К. Наджарян, С.С. Караханян, Э,Б. Оганесян, Ф.С. й1ахназарян и С.А. Григорян (53) 661.672 (088.8) (56) Авторское свидетельство СССР

Р 1096269, кл . С 09 С 1/3 2, 1984 .

Авторское свидетельство СССР

119 802339, кл. С 09 С 1/32, -1981 ° (54) СПОСОБ ПОЛУЧЕНИЯ СИНКГО УЛЬТРАМАРИНА (57) Изобретение относится к технологии пигментов, а именно к способу получения синего ультрамарина, используемого в лакокрасочной, текстильной и пищевой промышленности. Цель изобретения — повышение красящей способности ультрамарина, его удешевление и упрощение процесса получения. Исходную шихту получают смешением 390 r высушенного при 150" С цеолита типа "Р" (отход производства девятиводного .метаИзобретение относится к технологии пигментов, а именно к способу получения синего ультрамарина, используемого в лакокрасочной, текстильной и пищевой промышленности .

Целью изобретения является повышение красящей способности синего ультрамарина, удешевление его и упрощение процесса получения.

Пример. Исходную шихту полу- чают смешением 390 г высушенного при

150 С цеолита типа "P" 280 r соды, 280 r серы и 60 г сажи.

Цеолит типа "P имеет следующий состав На О А1 О, ° (2,7-2,9)Si0< ° (0,2,0,3)Н О и является отходом производства девятиводного метасиликата натрия на базе вулканического стекОПИСАНИЕ ИЗОБРЕТЕНИЯ

163814 7 та типа "P" и сажи, образующейся в процессе пиролиза ацетилена при про--изводстве каучука

5

Формула из обр ет ения

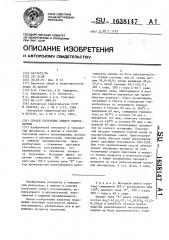

Состав шнхты, н

Общая продопннт ельность процесса

КрасяЙДЯ способность, 2 евавы т ермо" работки олит Сод нпа "Р" а, Известный способ

170" 175 180

12,0, 34,5 800

720

360

ЗО ч

10 ч

140 .ч. 50

3,5

Предлагаемый способ

28 28 6 380

450

39

60 инн

60 инн

60 инн

7ч 50иин

190 ла. В качестве сажи используют высокодисперсную отходную сажу, образующуюся в процессе пиролиза ацетилена при производстве каучука (размер частиц 0,5-1 мкм, плотность - 1,41,6 г/см и насыпная плотность 230250 г л).

Смесь исходных компонентов размалывают до остатка на сите 4900 отв/см2 10 не более 17%, загружают в тигель и подвергают термообработке по следующему режиму: нагревают шихту в течение 60 мин до 380оС с последующей выдержкой в течение 60 мин, повышают температуру до 690оС в течение 60 мин, с выдержкой 150 мин, затем снижают температуру до 450 С в течение 80 мин с выдержкой 60 мин с последующим охлаждением до полного остывания. Полу- Z0 ченный продукт отмывают теплой водой от водорастворимых солей и высушивают при комнатной температуре.

Приготовленный таким образом синий ультрамарин имеет красящую спо- 25 собность равную 190%

B. таблице представлены данные по красящей способности синего ультрамарина,.полученного по данному изобретению, при различных составе

1 исходной шихты и пределах режимов, т ермообраб отки .

Пр едл ожен ный сп ос об получения синег о ультрамарина п о сравнению .-с известным обеспечивает упрощение . процесса его получения за счет исклю- чения стадии окисления и мокрого помола продукта, и сокращения продол, жительности технологического цикла до 7,5 ч вместо 180 ч. Удешевление 40 пигмента достигается за счет использования отходных материалов: цеоли1. Способ получения синего ультрамарина, включающий смешивание алюмосиликатного материала, соды, серы и восстановителя, измельчение пслучен-. ной шихты, термообработку ее и охлаждение, отличающийся

1 тем, что, с целью повышения красящей способности ультрамарина, удешевления его и упрощения процесса, в качестве алюмосиликатного материала и восстановителя используют цеолит типа "Р" и сажу и компоненты смеси берут в соотношении, мас.%: неолит типа "P" 39-41

С ода 26-28

Сера 26-28, Сажа 6,0-6 5 а термообработку проводят путем нагрева до 380-400 С с выдержкой при этой температуре в течение 50-60 мин с последующим нагревом до 690-710 С и выдержкой при этой температуре в течение 120-150 мин, после чего при охлаждении до 450-480 С продукт выдерживают при этой температуре 5060 мин.

2. Способ по п.1, о т л и ч а юшийся тем, что шихта содержит цеолит типа "P" следующего состава:

На 0 А1205 (2,7-2,9)$зО (0,2-0,3)НО.

3. Способ по п.1, о т л и ч а юшийся тем, что сажу используют с размером частиц 0,5-1 мкм, плотностью 1,4-1,6 г/см и насыпной плот-,, ности 230-250 г/л.

1638147 анимы . т ермораб отан

ewepa- нремн а, С дернни

7 ч 50 мин

55 мин 195

130 мнн

55 мнн

27 27

40 бч 40 мин

50 мнн t95

120 мнн

50 мин

26 26 5

Составитель В. Божевольнов

Текред Л.Олийнык

Корректор Л. Бескид

Редактор Л. Веселовская

Заказ 900 Тираж 417 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина,101

6 390

700 465

6,5 400

710

480

Продолжение табл. 1 особость, й