Способ поверхностной обработки изделий из медных сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к химико-термической обработке с использованием источников высококонцентрированной энергии, а именно ионной имплантации, и может быть использовано в машиностроение для поверхностного упрочнения деталей машин, изготовленных из медных сплавов. Цель изобретения - повышение коррозионной стойкости обработанных изделий. Способ поверхностной обработки изделий из медных сплавов включает имплантацию в поверхность обрабатываемого изделия ионов аргона с энергией 10-50 кэВ при дозе облучения -10 ион/см2 и температуре изделия на 200-300°С ниже температуры плавления обрабатываемого сплава. Использование данного способа обеспечивает повышение коррозионной стойкости в виде снижения тока коррозии для латунных изделий в 15-20 раз и для бронзовых в 1,5-2 раза по сравнению с обработкой по известному способу , 1 табл. с « О С

„„SU„„1638205 А 1

COIO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (S>)S С 23 С 14/48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4377362/02 (22) 28. 12. 87 (46) 30. 03. 91. Бкп. У 12 (71 ) Донецкий государственный университетт (72) !0.M. Буравлев, В. Г.Лабзин, А. Г. Милославский, M. G. Кушнир, А, Н. Троцан, Т.Д. Р аджабов (SU) и Бархум Афиф (SY) (53) 669. 018. 6 (088. 8) (56) Ионная. имплантация. /Под ред.

Дж. Хирвонеиа. M. Металлургия, 985, с. 198-199. (54) СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ

ИЗДЕЛИЙ ИЗ МЕДНЫХ СПЛАВОВ (57) Изобретение относится к металлургии, в частности к химико-термической обработке с использованием источников высококонцентрированной энергии, а именно ионной имплантации, и может

Изобретение относится к металлургии, в частности к химико-термической обработке с использованием источников высококонцентрированной энергии, а именно ионной имплантации, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из медных сплавов.

Цель изобретения — повышение корроэионной стойкости обработанных изделий °

Пример . Образцы бронзы Бр

ОЦСН-3-7-5-1 в состоянии поставки размерами (ЗОВ 30 <10) мм подвергали воздействию пучков ионов аргона. Ис- ! точником ионов служил плазмотрон, поз2 быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных иэ медных сплавов. Цель изобретения — повьппение коррозионной стойкости обработанных изделий. Способ поверхностной обработки изделий из медных сплавов включает имплантацию в поверхность обрабатываемого изделия ионов аргона с энергией 10-50 кэВ при дозе облучения 5 ° 10 — 10 ион/см и температуре

П !9 изделия на 200-300 С ниже температуры пл авле ния о бр аб атыв ае мо го сплав а.

Использование данного способа обеспечивает повыше ние коррозионной стойкости в виде снижения тока коррозии для латунных иэделий в 15-20 раз и для бронзовых в 1,5-2 раза по сравнению с обработкой по известному способу. 1 табл. воляющий получать параллельный пучок диаметром 4-5 мм с энергией ионов от 10 до 55 кэВ и плотностью тока до 15 мА/см . В эксперименте ис- 0

2 пользовали ионы аргона с энергией 1050 кэВ, доза облучения составляла C

5 "101 — 1 10 ион/см . Нагрев образцов Q до 550-700 С осуще ствляли в рабочем объеме установки при вакууме 4 ° 10 Па.

Пример 2, Образцы g +P-латуни .!59 размерами (30 30 xIO) мм в состоянии поставки обрабатывали пучками ионов аргона с энергией 40 кэВ, дозой 1 ° 10 ион/см при температуре мишени 600 С.

Во всех рассмотренных случаях температуру обрабатываемых образцов подВеи»»м oGPG80TBB

Ток кор" роянив

Л/и

Состои»п»е поверхности ное изменение тока коррозии

1 О

18,1

25 в4

26,5

26,5

1,270

0,070

0,050

0,048

0,О49

Т=700 С

Т 700 С

Т-700 С

Т=700 С

Образованна крупных пор

Е=40 е=40

Е40

Е-50

0,060

0,650

0,048

19 5

-1 в5

19,5

26,5

Образование крупнык пор

1,1

1,3

1вl

1 25

1 25

l,25

Е--10

Е= 10 е 40

Е 40 е=40

Е-50

l 170

1,ООЗ

l„120

1,008

1,005

1,004

Известны»1 способ

Латунь

Й59

О, 120

0,058

0,040

0,038

0, Î40

1,0

2вl

-1 вО

3,1

3 0

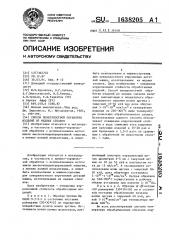

Обр аз ов ание кру нных пор держивали равной 600-700бС. Повьппение ее на 50 С резко увеличивает пораабразование (на 20-40%) в а снижение до 550 С уменьшает коррозианну»о стой5 кость на 20-30% и микротвердость поверхности на 20-30%.

Обработка материапа ионами A» c энергиями 35 и 55 кэВ при постоянной дозе 1 10»5 ион/см2 приводит в первом случае к заметному (на 40-50%) сн»ясению коррозионнай стойкости и понижению микротвердости ПОверхнОсти на

20%, а во втором — к сильному порообраэованию в поверхностном слое (раз-15 меры пор возрастают до 0,02 мм) °

В случае ионной обработки дозами

5 10 " и 5 10 "9 ион/см при постоянной. энергии ионов аргона (40 кэВ) в первом случае коррозианная стойкость па- 20 дает на 30-40%в а во втором — на 2030%.

При указанных параметрах обработки ускоряется насыщение поверхности изделий аргоном за счет увеличения кинетической энергии ионного пучка и ускорения радиационно-стимулированной диффуэииа

Сапаставлрние g""»ачр»»ий микротврр дасти (измерения проведены на приборе 30

Eff=3) приводит K заключяниюв чтО после ионной Обрабстки. Она практически не измеш,п.асов (1.„6О-1,70 ГПа) .

9 конт роя ьвс,Д обр эео

K=35 кэЬ„Д:=.1: »0 б ион/см

P.-=4О кэВ, Д=1 ° 10 . ион/см

Е=-50 кэВв Д:=1 10 в»ои/смзв

»Ъ . г » а

Е=55 кэВ, Д 1 10 ион/с»»". кэвв 11 — -5 10 ион/си, Т-"700 С . г.

»в кэВ, Д= 5 10» нои/св», Т=700 С кэВ, Д 5 ° 10 ион/св», Т=550 C

l8 кэВ l. .=1 »О» ион/"и Т=750 С

Предлагаемы»й способ кэВ, Д=l 10 иаи/см „ Т=100 С

Д 1,10»в /, в Т 100оС кэВ, Д 1 10» ион/см, T 100 С кзВв Д 1 ° 10 б ион/см, Т=100 С кэВ, Д 1 10 ион/см, Т-"100 С

» в кэВ, Д1 ° 10 »»он см, Т 100 С вд о

Контрольньй образец

Е"-35 кэВ, Д-1 ° 10» иои/см, f-"600"С

Е 40 кэВ, Д-"1 ° 1О»8 ион/см, Т-"600 С

Е 50 кэВ, Д 1 10 ион/си в Т 600 С

Е 55 кэВ, Д-1 10 ион/св», T=600 С

В 3%-ном растворе йаС1 на установке П-5827И снимали потенщ остатичеСкие анодные поляризационные кривые электрохимическим методом: так коррозии.

В таблице приведены данные коррозионной стойкости латунных и бронзовых обрйзцовв обработанных по предлагаемому и известному способам, при различных температурах, доз ах облучения и энергии ионов, Анализ экспериментальных данных, приведенных в т абл. 1-3, показыв ает, что использование даннаго способа обеспечивает повьп»»ение корразионной стойкости обрабатываемых латунных изделий в 15-20 раз, а бронзовых; в

1,5-2 раза по сравнению с обработкой известным способом.

Формул а изобретения

Способ поверхностной обработки изделий из медных сплавов, включающий имплантацию в поверхность обрабатываемого изделия ионов аргона с энергией

10-50 кэВ при дозе облучения 5 в10

17

10»»ИОН/СМ2в О т Л И Ч а Ю щ И и С я тем, что, с целью повьш»ения коррозионной стойкости Обработанных изделий, имплантацию проводят при температуре чзделия Т 04 (200-300), где Тп1» — температура плавления обрабатываемого сплава, о С.

Продолжение таблицы, 1638205

Ток коррозии, А/и

Материал

Режим обработки+

Состояние поверкностн

Е40 кэВ

В 40 кэВ, Е40 кэВ, Е 50 кэВ, Обравование крупных ð

Предлагаемый способ кэВ, Д) ° )01 иои/см, T 100 С кэВ, Д) 10 иои/см, T )00 С кэВ, Д 1 10 ион/см, Т )00 С кэВ, Д) 10 ион/см, T )00 C кэВ, Д ) 10 ион/см, Т 100 С кэВ, Д=l )О ион/см, Т )00 С

Известный способ

Контрольный образец

Е 40 кэВ, Д=) 10 чион/см, Т 500 С

В 40 кэВ, Д=) ° IO ион/см, Т 550 С

Е=40 кэВ, Д=) 10 ион/ем, Т 650 С

E=40 кэВ, Д ) ° 10 ион/см, Т 700 С

E=40 кэВ, Д=l ° !О ион/см, Т 820 С

Вроив а

Бр ОЦСИ

3"7-5-!

Образование крупиык пор

Латунь

Л59

Контрольный образец

E=40 кэВ, Д=! )ОН иои/см

Е40 кэВ, Д=) 10 ион/см

Е=40 кэВ, Д) ° 10 иои/см

K=40 кэВ, Д I )0 нои/см, т 450 с

Т=500 С

Т 600 С

Т720 С

Образование крупнык пор

I) юб 2

Плотность мощности ионного пучка 10 иои/см ° с.

Составитель А.Булгач

Техред И.Дидык

Корректор Ji.Ïèë)ëåíêo

Редактор А,Маковская

Заказ 903 Тираж 579 Под)ясное

BffHHIIH Государственного комитета о изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/S

Производственно-издательский комбинат "Патент". г.ужгород, ул. Гагарина,101

Е)0

Е= I Î

E=40

K=40

Е 40

Е 50

Д-5 !О,", De/eM, Т=600 С

Д 5 10 ион/см, Т 600 С

Д 5 ° !О, ион/см, Т 500 С

4ф о

Д 1 10 ион/см, Т720 С

0,052

0,050

0,050

0,043

О, )02

0,093

О, 110

0, 090

0,089

0,088

1,270

0,635

0,254

0,055

О в050

0,051

0, 1 20

О, 100

0,041

0,040

О, 038

Относительное измене" нне тока коррозии

2 3

2,4

2,4

2,8

1,2

I ° 3

I,1

1,3

193 !,35

1,0

2,0

5,0

23,0

25,4

25,0.1,0

l,2

2,95

3,0

З,l