Способ изготовления анода для получения электролитического диоксида марганца

Иллюстрации

Показать всеРеферат

Изобретение относится к области изготовления анодов для электролитического получения диоксида марганца . Целью является увеличение срока службы анода и снижение расхода электроэнергии. Поставленная цель достигается обработкой поверхности анода из титана или его сплава методом поверхностного пластического деформирования . 1 табл.

„„SU„„1638210

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 25 В 11/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Х А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4478260/26 (22) 31.08.88 (46) 30.03.91. Бюл. М - 12 (71) Институт неорганической химии и электрохимии АН ГССР (72) Ж.М. Кебадзе, Л. Н,Джапаридзе, В. П. Пруидз, Е. А. Калинов ский, Ф.Э.Динкевич, Т, А. Чахунашвили, Т.А. Гонгадзе, Л.Ш. Какурия, Э.Э.Босташвили и P.M.Робакидзе, (53) 621. 3. 035. 2 (088, 8) (56) Патент Японии У 4321175, кл. С 25 В 11/10, 1968.

Изобретение относится к электрохимическим производствам, в частности к изготовлению электродов для получения электролитического диоксида мар ганца °

Цел ью из о бре те ния явля ет ся ув еличение срока службы анода,и снижение р асх од а эле ктр оэ не р гии.

Поверхность электрода из титана или его сплава обрабатывают обкатыванием роликовым инструментом (усилие обкатывания 60-70 кг/см, число оборотов детали, т. е, электрода, 100 об/мин, скорость подачи детали

0,05 мм/об) или вибрационным накатыванием (усилие 30 кг-/см, число оборотов 50 об/мин, скорость подачи

2,5 мм/об, частота вибрации 3000 мин амплитуда вибрации 1 мм), а затем этот электрод применяют в качестве анода в процессе получения ЭДМ электролизом подкисленного раствора суль2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА ДЛЯ

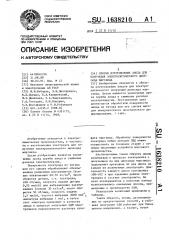

ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА (57) Изобретение относится к области изГотовления анодов для электролитического получения диоксида марганца, Целью является увеличение срока службы анода и снижение расхода электроэнергии. Поставленная цель достигается обработкой поверхности анода из титана или его сплава методом поверхностного пластического деформирования. 1 табл, фата марганца. Обработку поверхности электрода любым методом ППД можно осуществить на токарном станке с помощью несложных устройств массового производства, Изготовленные таким образом аноды испытывали в процессе электролиза с получением на них диоксида марганца.

Электролиз проводили по два цикла на каждом из испытуемых электродов. Длительность каждого цикла составляла

100- 102 ч при заданных режиме элек" тролиза и составе электролита. Во всех экспериментах в качестве катода использовались свинцовые полосы, применяемые в производстве ЭДМ.

Результаты испытаний приведены в т аблице, Таким образом, аноды, изготовленные по предлагаемому способу, в усло° виях получения ЭДМ работают при более низком напряжения, а значит, могут

1638210

Ориентировочный срок службы анода беэ регенерации при использовании его в нормальных условиях эксплуатации

1,5-2 года, а с регенерацией — не менее 15 лет.

Удельная электроэнергия, кВт ч/кг

Состав раствор» и ремни электролиза

Метод обработки электрода р влек трода

l 1 цикл

1 цикл

80 г/л Мп60а, 40 г/л HaSO+i

100 А/мв, t 91-93 С

100 г/л MnS04> 20 г/л H

00 А/»t t » 91 93 С

Скорость I Продолпассива- жительции, В/ч ность опыт а, ч

"кон

Продолжительность

"вач ° в

Скорость

0 >>ON

"нач i

В пассивацни, В/ч опыта, ч

Обкатывание роликовык инструментон

Внбрационное. н ак атыв ание

Пескоструйная обработка (прототип) I,825

l,799

2,9 3 ° О 0,001 102

2,8 2,9 О ° 00! !02

2>6 2,9 0,003 1ОО

2>6 3,0 0,004 !00

3,1 3,9 0,008 102 2,028

2,6 3 ° 2 0,006 100

П р и и е ч а н и е: За начальное принято значение напряжения, устанавливаю>цееся через час после включения тока.

Составитель T. Барабаш Техред Л.СЕрдюкова Корректор Т, Колб

Редактор А> Маковская

Заказ 904 Тираж 401 Подпи сное

BHHHIIH Государственного комитета по изобретениям и Открытиям при Г1л1Т

1л1Т СССР

113035, Москва, Ж 35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, r.Ужгород, ул. Гагари а, l> » н 101 использоваться в активном состоянии более длительное время и с меньшими затратами электроэнергии, Причем это

ОтнОсится как к нормальному, так и к жесткому режимам электролиза.

Среднее уменьшение расхода электроэнергии по сравнению с прототипом дпя разных анодов в обоих циклах составляло при обкатывании роликовым инструментом 10,0% при вибрационном накатывании - 11,3%.

Сцепление продукта с электродом хорошее. При отбивке он легко отделяется от поверхности анода. Полученный 15 продукт соответствовал существующему

ГОСТ 25823-83 на электрический диоксид марганца.

Формула изобретения

Способ изготовления анода для получения электролитического диоксида марганца, включающий обработку основы из титана или его сплава, о т л и ч а юшийся тем, что, с целью увеличения срока службы анода за счет снижения скорости пассивации и снижения расхода электроэнергии, обработку ведут методом поверхностной пластической деформации.