Способ сушки зернистых и пастообразных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к конвективной сушке зернистого, сыпучего и пастообразного материалов и может быть использовано в химической промышленности Целью изобретения является интенсификация процесса при сушке материалов с предельно допустимой температурой нагрева, равной 58 100°С Газ нагревают так чтобы его температура сухого термометра не менее, чем на 10°С превышала предельно допустимую температуру материала, и поддерживают температуру мокрого термометра не менее чем на 35°С ниже предельно допустимой температуры материала, а поверхностную зону слоя высушиваемого материала выполняют в виде гребней и впадин с высотой, равной толщине слоя и с yi лом у основания, не превышающим угла естественного откоса материала, причем периодически при достижении поверхностным слоем заданной температуры, не превышающей предельно допустимой температуры нагрева материала , заменяют гребень на впадину перемещая поверхностный слой гребня на дно впадины. 1 з.п. ф-лы 2 ил сл

СОЮЗ СОВГТСКИХ

СОЦИАЛИСТИЧГ СКИХ

РЕСПУБЛИК (i)s F 26 B 3/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (, (гЗ

СО

А с

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 461 1 157/06 (22) 30.11.88 (46) 30.03.91. Бюл. № 12 (71) Тамбовский институт химического машиностроения (72) B.Á.Mèõàéïîâ, В.M.Hå÷àåâ, В.Д.Михайлик и А,И.Леонтьева (53) 66.047.755(088.8) (56) Авторское свидетельство СССР

¹ 1334011, кл. F 26 В 17/04, 1986. (54) СПОСОБ СУШКИ ЗЕРНИСТЫХ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ (57) Изобретение относится к конвективной сушке зернистого, сыпучего и пастообразного материалов и может быть использовано в химической промышленности. Целью изобретения является интенсификация процесса при сушке материалов с прецельно

Изобретение относится к конвективной сушке и может быть использовано в химической промышленности.

Цель изобретения — интенсификация процесса при сушке материалов с предельно допустимой температурой нагрева, равной 58-100 С.

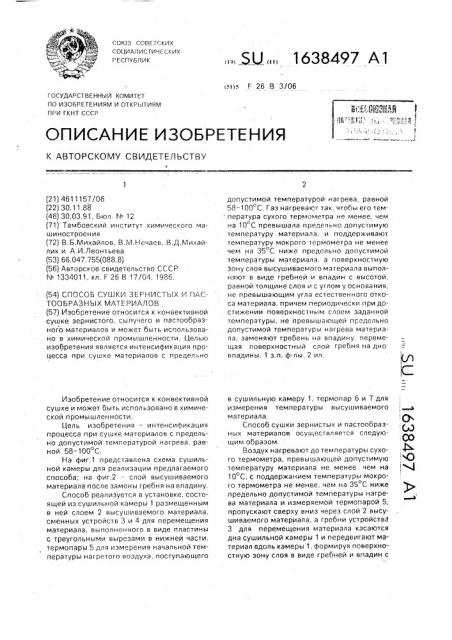

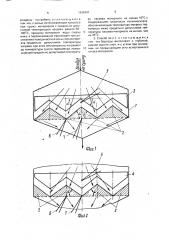

На фиг.1 представлена схема сушильной камеры для реализации предлагаемого способа; на фиг.2 — слой высушиваемого материала после замены гребня на впадину.

Способ реализуется в установке, состоящей иэ сушильной камеры 1 размещенным в ней слоем 2 высушиваемого материала, сменных устройств 3 и 4 для перемещения материала, выполненного в виде пластины с треугольными вырезами в нижней части, термопары 5 для измерения начальной температуры нагретого воздуха, поступающего

„„5lJ„„1638497 А1 допустимой температурой нагрева, равной

58-100 С. Газ нагревают так, чтобы его тем пература сухого термометра не менее, чем на 10"С превышала предельно допустимую температуру материала, и поддерживают температуру мокрого термометра не менее чем на 35"С ниже предельно допустимой температуры материала, а поверхностную

Зону слоя высушиваемого материала выполняют в виде гребней и впадин с высотой, равной толщине слоя и с у лом у основания, не превышающим угла естественного откоса материала, причем периодически при достижении поверхностным слоем заданной температуры, не превышающей предельно допустимой температуры нагрева материала, заменяют гребень на впадину, перемещая поверхностный слой гребня на дно впадины. 1 з fl. ф flbl, 2 ил. в сушильную камеру 1, термопар б и 7 для измерения температуры высушиваемого материала.

Способ сушки зернистых и пастообразн ых материалов осуществляется следующим образом.

Воздух нагревают до температуры сухого термометра, превышающей допустимую температуру материала не менее. чем на

10 С, с поддержанием температуры мокрого термометра не менее, чем на 35 С ниже предельно допустимой температуры нагреBB материала и измеряемой термопарой 5, пропускают сверху вниз через слой 2 высушиваемого материала, а гребни устройства

3 для перемещения материала касаются дна сушильной камеры 1 и передвигают материал вдоль камеры 1, формируя поверхностную зону слоя в виде гребней и впадин с

1638497

10 к = 110 — 32 = 78 С

20 к = 68 — 23 = 45 С высотой, равной толщине слоя и с углом у основания Q, не превышающим угла естественного откоса материала.

При достижении поверхностным слоем высушиваемого материала заданной температуры, не превышающей допустимую температуру материала и измеряемой термопарой 6 (фиг.1), погрузив ребни устройства 4 для перемещения в гребни слоя, касаясь ими дна сушильной камеры 1 и передвигая устройство 4 вдоль камеры 1, заменяют гребни на впадины, перемещая поверхностную зону слоя гребня на дно впадины.

При последующем достижении поверхностной зоной слоя заданной температуры, не превышающей допустимую температуру материала и измеряемой термопарой 7 (фиг.2), вновь заменяют гребни на впадины.

Циклы замены гребней на впадины повторяют до тех пор, пока влагосодержание высушиваемого материала не уменьшается до требуемой величины.

Замена гребней на впадины может осуществляться механиэированно,например,с помощью металлической кассеты с прорезями, совершающей возвратно-посту-. пательное движение от приводного механизма. При этом возможно автоматическое управление такой операцией, например, через реле времени с исполнительным механизмом, либо по программе с микропроцессорной техникой. Кроме указанных замеров температуры в установке предусмотрено измерение влажности воздуха перед сушилкой и после нее (не показано)

Измерение температуры внутренних слоев высушиваемого материала проводят, используя.термопару 7 (фиг,1) и термопару 6 (фиг.2), В качестве модельного высушиваемого материала выбран силикагель, имеющий все формы связи влаги с материалом, раСпространенный и гигиеничный.

Пример 1. Дано; допустимая температуры нагрева материала тя = 100 С; минимальное граничное значение температуры сухого термометра нагретого воздуха tc = 110 С; максимальное граничное значение температуры мокрого термометра нагретого воздуха tM - 65 Ñ. Найти движущую силу процесса сушки к.

K=tc — tì =110 — 65 =45 С

Пример 2. Дано: допустимая температура нагрева материала. t< == 100 С, минимальное граничное значение температуры сухого термометра нагретого воздуха t< = 110 С, наименьшая темпера25

50 тура мокрого термометра нагретого воздуха (прите=110 С и х=.0)tM =32 С> 65 С

Найти движущую силу процесса сушки.

Пример 3. Дано: допустимая температура нагрева материала тя = 100 С; максимальное граничное значение температуры сухого термометра нагретого воздуха (при t„= 65 С и х = О) t< = 480 С. Найти движущую силу процесса сушки. к = 480 — 65 = 415 С

Пример 4, Дано: допустимая температура нагрева материала т = 58 С;минималь-. ное граничное значение температуры сухого термометра нагретого воздуха t< = 68 С; наименьшая температура мокрого термометра нагретого воздуха (при tc = 68 С и х = О)

tM = 23 С, равная максимальному граничному значению температуры мокрого термометра нагретого воздуха по предлагаемому способу. Найти движущую силу процесса сушки.

Пример 5, Дано; допустимая температура нагрева материала tg = 58 С. Требуемая по предлагаемому способу минимальная граничная температура сухого термометра нагретого газа tc = 68 С.

Требуемая по предлагаемому способу максимальная граничная температура мокрого термометра нагретого воздуха t< = 23 С.

Принято, что действительная температура мокрого термометра нагретого воздуха меньше требуемой на 1 и равна tM д, = 22 С.

Найти действительную температуру сухого термометра нагретого воздуха и разность между ней и допустимой температурой нагрева материала, При t<.д, = 22 С и х = О действительная наибольшая температура сухого термометра (tc д,) нагретого воздуха равна 64 С. Она на 4 С меньше требуемой по предлагаемому способу. Тогда te.д. - tg =

=64-58 = 6 С< 10 С, т.е, устойчивый направленный тепловой поток при этой разности температур не будет сохраняться.

Формула изобретения

1. Способ сушки зернистых и пастообразных материалов путем нагрева теплоносителя, продувки им слоя высушиваемого материала и периодического перемешивания материала путем, формирования иэ поверхностной зоны слоя гребней и впадин и последующей замены гребня на впадину, а

1638497 впадины — на гребень, отличающийся тем, что, с целью интенсификации процесса при сушка материалов с предельно допустимой температурой нагрева, равной 58100 С, продувку материала ведут сверху 5 вниз, а перемешивание производят при достижении поверхностной зоны слоя материала предельно допустимой температуры нагрева, при этом теплоноситель нагревают до температуры сухого термометра, превы- 10 шающей предельно допустимую температуру нагрева материала не менее 10 С с поддержанием влажности теплоносителя, обеспечивающей температуру мокрого термометра ниже предельно допустимой температуры нагрева материала не менее, чем на 35 С.

2. Способ по п.1, отличающийся тем, что борозды выполняют с глубиной, равной высоте слоя, и с углом при основании, не превышающим угла естественного откоса материала.