Измельчающий аппарат

Иллюстрации

Показать всеРеферат

Изобретение относится к сельскому хозяйству , в частности к конструкции измельчающих аппаратов уборочных машин. Цель изобретения - повышение технической и технологической надежности и снижение энергозатрат. Аппарат состоит из измельчающего барабана 1 и поддона 2. Поддон включает гладкую постоянную часть 3 и рифленую цилиндрическую часть 4 с дробящими рифлями 5. Постоянный зазор между барабаном 1 и частью 4 в месте схода измельченной массы выдерживается путем поворота части 4 вокруг точки 6 при помощи винтов 7. В месте схода массы с части 4 поддона 2 выполнен выступ 8, обращенный в сторону барабана 1 и включающий прямолинейный участок 9, соединенный переходным участком 10 с частью 4. Бороздки одного или нескольких рифлей 5. расположенных первыми по ходу движения массы, выполнены встречно режущим кромкам ножей и под тупым углом к боковине. Бороздки каждого из последующих рифлей 5 направлены под углом к бороздкам предыдущего рифля. Каждый из них в отдельности выполнен съемным. Поступающая из питающего аппарата 17 масса измельчается ножами и отбрасывается, где дополнительно измельчается рифлями. Измельченная масса за счет сохранения постоянного зазора между барабанами и выступом 8 устойчиво выводится через трубопровод 18 из измельчителя . Исключается необходимость в ускорителе выброса, снижаются энергозатраты . 1 з.п. ф-лы, 6 ил. Оч 00 ю 4 00 VI

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5 )5 А 01 F 29/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

10

7 (21) 4619134/15 (22) 13.12.88 (46) 07.04.91. Бюл. ¹ 13 (71) Головное специализированное конструкторское бюро по комплексу кормоуборочных машин Производственного объединения "Гомсельмаш" (72) В.А, Шуринов, Л.3. Шац, С.С. Дрозд, А.В, Мордухович, М,В. Баршай, М,Ф. Казакевич и И.В. Калашник (53) 631.354.02(088.8) (56) Заявка ФРГ ¹3316241, кл. А 01 F 29/00, 1984. (54) ИЗМЕЛЬЧАЮЩИЙ АППАРАТ (57) Изобретение относится к сельскому хозяйству, в частности к конструкции измельчающих аппаратов уборочных машин. Цель изобретения — повышение технической и технологической надежности и снижение энергозатрат. Аппарат состоит из измельчающего барабана 1 и поддона 2. Поддон включает гладкую постоянную часть 3 и рифленую цилиндрическую часть 4 с дробящими рифлями 5. Постоянный зазор между

„„5U „„1639487 А1 барабаном 1 и частью 4 в месте схода измельченной массы выдерживается путем поворота части 4 вокругточки 6 при помощи винтов 7. В месте схода массы с части 4 поддона 2 выполнен выступ 8, обращенный в сторону барабана 1 и включающий прямолинейный участок 9, соединенный переходным участком 10 с частью 4. Бороздки одного или нескольких рифлей 5, расположенных первыми по ходу движения массы, выполнены встречно режущим кромкам ножей и под тупым углом к боковине. Бороздки каждого из последующих рифлей 5 направлены под углом к бороздкам предыдущего рифля. Каждый из них в отдельности выполнен съемным. Поступающая из питающего аппарата 17 масса иэмельчается ножами и отбрасываешься, где дополнительно измельчается рифлями. Измельченная масса эа счет сохранения постоянного зазора между барабанами и выступом 8 устойчиво выводится через трубопровод 18 иэ иэмельчителя, Исключается необходимость в ускорителе выброса, снижаются энергоэатраты. 1 з.п. ф-лы, 6 ил, 1639487

55

Изобретение относится к сельскому хозяйству, в частности к конструкции измельчающих аппаратов уборочных машин.

Цель изобретения — повышение технической и технологической надежности и снижение энергозатрат.

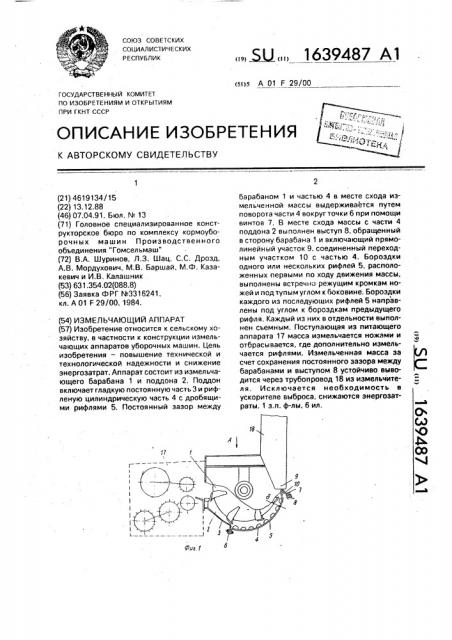

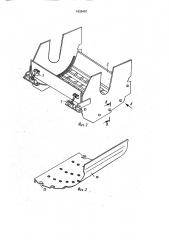

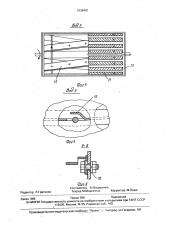

На фиг. 1 изображен измельчающий ап. парат, вид сбоку; на фиг. 2 — поддон измельчающего аппарата, аксонометрия; на фиг.

3 — дно рифленой части поддона, аксонометрия; на фиг. 4 — вид А нэ фиг. 1; на фиг. 5— вид Б на фиг. 2; на фиг. 6 — разрез  — В на фиг. 2.. Устройство состоит из измельчающего барабана 1 и поддона 2. Поддон 2 включает 15 гладкую постоянную часть 3 и гладкую (не показано) или рифленую цилиндрическую сменную часть 4 с дробящими рифлями 5, Измельчающий аппарат выполнен с возможностью создания постоянного .зазора между измельчающим барабаном 1 и рифленой частью 4 в месте схода измельченной массы. Постоянный зазор выдерживается путем поворота рифленой части 4 вокруг точки 6, наиболее удаленной от точки схода измельченной массы с рифленой части 4 поддона 2; при помощи регулировочных винтов 7. В месте схода измельченной массы с рифленой части поддона выполнен выступ 8, обращенный в сторону измельчающего барабана 1 и включающий прямолинейный участок 9, соединенный переходным участком 10 с цилиндрической частью.4. Бороздки 11 одного или нескольких рифлей 5, расположенных первыми по ходу движения массы, выполнены встречно режущим кромкам ножей.12 и под тупым углом к боковине 13 корпуса.

Бороздки 14 каждого из последующих рифлей 5 направлены под углом к бороздкам 11 предыдущего рифля, Каждый в отдельности дробящий рифль

5 выполнен съемным, Дно 14 рифленой части поддона 9 выполнено с подсечками 15, обращенными к центру поддона и расположенными под отверстиями 16, используемыми для его установки. Измельчающий аппарат связан с питающим аппаратом 17 и выгрузным трубопроводом 18, Устройство работает следующим образом.

Поступающая из питающего аппарата

17 масса измельчается ножами 12 барабана

1 и центробежные силы отбрасывают измельченные частицы на периферию барабана 1. Зерна кукурузы и другие частицы, двигаясь по рифленой поверхности 4 поддона 2, равномерно распределяются по всей поверхности, подвергаясь дроблению и дополнительному измельчению. Для сохранения постоянного минимального зазора производится его регулировка в зоне выступа 8 винтами 7. При этом сохраняется швыряющая способность барабана 1 без дополнительного ускорителя выброса массы.

Закрепление дробящих рифлей 5 каждого в отдельности на дне 14 рифленой части 4 позволяет изменять шаг их установки в зависимости от требуемой степени дробления и физико-механических свойств материала, Выполнение подсечек 15 в местах крепления дна 14 рифленой части 4 поддона 2 позволяет крепить его на те же отверстия

16, которые предназначены для крепления гладкой части поддона {не показана).

Данное техническое решение позволяет снизить энергоемкость на транспортировку измельченной массы на 15 эа счет создания постоянного зазора в точке схода измельченной массы между барабаном и рифленой частью поддона, сократить трудозатраты на материалбемкость на 20 при изготовлении трубопровода, так как отпадает необходимость в установке ускорителя выброса, повысить технологическую и техническую надежность за счет равномерного распределения массы по дну поддона.

Формула изобретения

1. Измельчающий аппарат. содержащий корпус с боковинами и выгруэным трубопроводом, поддон, состоящий из гладкой части и цилиндрической сменной части с дробящими рифлями, измельчающий барабан с ножами, режущие кромки которых расположены по направлению вращения. под острым углом к одной из боковин, о т л ич а ю шийся тем, что, с целью повышения надежности B работе и снижения энергозатрат, на краю сменной части поддона выполнен выступ„обращенный в сторону измельчающего барабана и имеющий прямолинейный участок, сопряженный с цилиндрической поверхностью сменного поддона, кроме этого, на рифлях выполнены бороздки, которые на первых по ходу вращения измельчающего барабана рифлях выполнены встречно режущим кромкам ножей и под тупым углом к боковине, а бороздки каждого из последующих рифлей направлены под углом к бороздкам предыдущего рифля, 2. Аппарат по и. 1, отл и чаю щийся тем, что, с целью снижения металлоемкости, каждый в отдельности рифель установлен с возможностью съема.

1639487

Фиг.2

1639487

Щ/Г 5

Puz. b

Составитель В.Федоренко

Техред М.Моргентал Корректор М.Пожо

Редактор Л.Гратилло

Заказ 969 Тираж 389 Подписное

ВНИИПИ Государственно î комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101