Устройство для гидромеханического формообразования изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для гидромеханического формоизменения изделий Цель изобретения - повышение надежности работы устройства за счет отделения воздуха от рабочей жидкости в камере гидростатического давления. Соосно плунжеру 13 установлен двухполостной гидроцилиндр 15 поршень 14 которого жестко связан с плунжером 13 Устройство снабжено напорной магистралью с последовательно соединенными гидроагрегатами низкого и высокого давлений К напорной магистрали параллельно подключена дополнительная магистраль с двухпозиционным гидрораспределителем Устройство снабжено также системой заполнения камеры 3 гидростатического давления с управляемым затвором 18, напорным 42 и сливным 43 клапанами, и системой управления с трехпозйционным гидрораспределителем, сообщенным с напорной магистралью и полостями 31 и 35 двухполостного гидроцилиндра. При подъеме плунжера 13 рабочая жидкость вытесняется из полости 16 в камеру 3 и из нее через открытый затвор 18 и сливной клапан 43 - в резервуар 44 Вместе с излишками жидкости вытесняются пузырьки воздуха и пена. 2 ил 471SJ П ftf V / - ...-/ / (Л С О CJ чэ 00 о со Фиг1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ д

58

1,7

7Î (21) 4674674/27 (22) 10,04.89 (46) 07,04.91, Бюл 1Ф 13 (71) Московское станкостроительное производственное объединение "Красный пролетарий" и Горьковский автомобильный завод (72) Ф. С. Аслибекян, Г. М, Вайнштейн, С, M. Локшин и Е,-Б. Цейроф (53) 621,733.76(088.8) (56) Авторское свидетельство СССР

hL 818713, кл. В 21 J 5/04, 1979. (54) УСТРОЙСТВО ДЛЯ ГИДРОМ ЕХАНИЧ ЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для гидромеханического формоизменения изделий. Цель изобретения — повышение надежности работы устройства эа счет отделения воздуха от рабочей жидкости в камере гидростатического давления. Соосно плунжеру 13 установлен двухполостной гидроцилиндр 15

„„5U„„1639863 А1 гя)ю В 21 J 5/04, В 30 В 1/32 поршень 14 которого жестко связан с плунжером 13. Устройство снабжено напорной магистралью с последовательно соединенными гидроагрегатами низкого и высокого давлений. К напорной магистрали параллельно подключена дополнительная магистраль с двухпозиционным гидрораспределителем. Устройство снабжено также системой заполнения камеры 3 гидростатического давления с управляемым затвором

18 напорным 42 и сливным 43 клапанами, и системой управления с трехпоэиционным гидрораспределителем, сообщенным с напорной магистралью и полостями 31 и 35 двухполостного гидроцилиндра. При подьеме плунжера 13 рабочая жидкость вытесняется иэ полости 16 в камеру 3 и из нее через открытый затвор 18 и сливной клапан,43 — в резервуар 44. Вместе с излишками жидкости вытесняются пузырьки воздуха и пена.

2 ил, l, 7 Zd-3 77

1639863

Изобретение касается обработки металлов давлением и относится к устройствам для гидромеханического формоизменения изделий.

Цель изобретения — повышение надежности работы за счет отделения воздуха от рабочей жидкости в камере гидростатического давления.

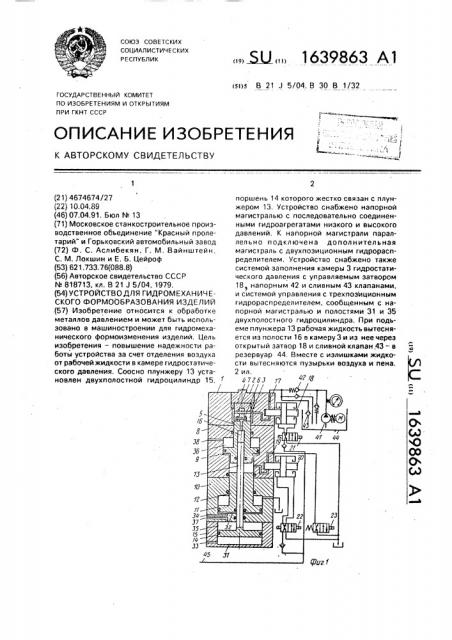

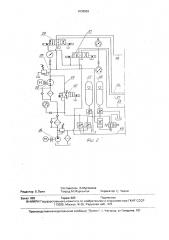

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 — гидравлическая система привода рабочих органов устройства.

Устройство содержит разъемный контейнер 1, бандажированный металлической проволокой (не показана), закрытый байонетной пробкой 2.

Внутри контейнера 1 образована камера 3 гидростатического давления, заполненная рабочей жидкостью. в которую установлены прессовая оснастка 4 и закрепленный на рабочем органе 5 пластического деформирования инструмент 6, между которыми помещена заготовка 7. С контейнером 1 скреплен корпус 8 рабочего цилиндра, также бандажированный металлической проволокой. В корпусе 8 размещен ступенчатый полый поршень 9 силового привода рабочего органа 5. С корпусом 8 скреплен корпус 10 мультипликатора рабочего цилиндра, в камере которого смонтированы полые поршень 11 и шток 12, торец которого расположен в поршневой камере рабочего цилиндра. В отверстиях в полых элементах силового привода, т.е. в рабочем органе 5, ступенчатом поршне 9, поршне 11 и штоке 12 расположен плунжер

13 регулятора давления, поршень 14 которого смонтирован в двухполостном гидроцилиндре 15, герметично изолированном от поршневой полости мультипликатора рабочего цилиндра. В рабочем органе 5 образована полость 16 нагнетания, сообщенная с камерой 3 гидростатического давления. В стенке контейнера 1 выполнен канал 17, перекрываемый управляемым затвором 18, а в корпусе 8 рабочего цилиндра выполнен канал 19, перекрываемый управляемым затвором 20, Управление затворами 18 и 20 осуществляется двухпозиционными гидрораспределителями 21 — 23, установленными в соответствующих магистралях между полостями устройства и источником давления в гидросистеме. Гидросистема пресса состоит иэ гидроагрегата 24 низкого давления, фильтров(не показаны) грубой и тонкой очистки и последовательно установленного гидроагрегата 25 высокого давления, к напорной магистрали 26 которого подключены аккумуляторы 27 и 28 и полости пресса через соответствующие трехпоэиционные

20 гидрораспределители 29 и 30, При этом поршневая полость 31 двухполостного гидроцилиндра 15 и поршневая полость 32 рабочего цилиндра мультипликатора подсоединены к напорной магистрали 2 магистралями 33 и

34 соответственно через гидрораспределители 29 и 30, Штоковая полость 35 двухполостного гидроцилиндра 15 и штоковая полость 36 рабочего цилиндра мультипликатора подсоединены через магистрали 37 и

38 к упомянутым гидрораспределителям 29 и 30. Параллельно гидроагрегату 25 высокого давления подключена дополнительная магистраль 29 с двухпозиционным гидрораспределителем 40, шунтирующая гидроагрегат 25. Система заполнения рабочей жидкостью камеры 3 и сообщенной с нею полости 16 нагнетания выполнена в виде насоса 41 и магистралей с напорным 42 и сливным 43 клапанами, установленными в магистралях, сообщенных с резервуаром

44, заполненным рабочей жидкостью, Управление управляемыми затворами 18,20 осуществляется через магистраль 45.

Устройство работает следующим образом.

Перед началом работы производят зарядку -аккумуляторов 27 и 28, обеспечивая для этого временное подключение их к напорной магистрали 26 после включения гидроагрегатов 24 и 25. Все подвижные органы устройства занимают исходное положение и находятся в своем нижнем положении, Затем производят подготовительные операции по загрузке заготовки 7 и заполнению камеры 3 рабочей жидкостью, для чего снимают байонетную пробку 2, устанавливают и закрепляют на рабочем органе 5 соответствующий инструмент 6, затем помещают в камеру 3 заготовку 7, после чего в камере 3 устанавливают на место пробку 2 с закрепленной на ней оснасткой 4. Затем производят заполнение камеры 3 рабочей жидкостью, для чего переключают гидрораспределитель 21 из положения, показанного на фиг. 2, в положение, соответствующее запал нению камеры 3 (открывая затвор 18) и одновременно включают привод насоса 41. При достижении необходимого уровня давления насосом 41 срабатывает напорный клапан 42 и жидкость по каналу 17 поступает в камеру 3 и далее по каналам s инструменте 6 и по каналу в органе 5 — в полость 16 нагнетания.

После окончания заполнения полости 16 и камеры 3 производят переключение гидрораспределителя 30 (в его правое положение) и гидрораспределителя 40 с одновременным включением гидроагрегата

24 низкого давления.

1639863

45 и камере 3 создается давление жидкости, превышающее предел текучести материала заготовки 7, Затем производится переклю- 50 чение гидрораспределителя 29 в крайнее правое положение, соединяя поршневую полость 32 мультипликатора с напорной магистралью 26, в результате чего осуществляется перемещение вверх поршня 11 со 55 штоком 12 и ступенчатого поршня 9 с рабочим органом 5, Вытесняемая при этом из

В результате этого давление в поршневой полости 31 возрастает и поршень 14 вместе с плунжером 13 регулятора давления поднимается вверх(до своего крайнего верхнего положения), вытесняя из полости

16 нагнетания рабочую жидкость по каналу в камеру 3 и из нее по каналу 17 через открытый затвор 18 и сливной клапан 43 в резервуар 44. Вместе с излишками жидкости вытесняются пена и пузырьки воздуха.

Далее производится переключение гидрораспределителя 30 в его крайнее левое положение, подсоединяя тем самым к напорной магистрали 26 через магистраль

37 штоковую полость 35, а поршневую полость 31 — к сливу через магистраль 33. В результате этого поршень 14 с плунжером

13 перемещают вниз и в полости 16 нагнетания и камере 3 создается разряжение, что облегчает заполнение их рабочей жидкости как от насоса 41, так и самотеком через обратный клапан 45.

Осуществление 3 — 5 описанных циклов достаточно для качественного отделения жидкости от воздуха и пены, После завершения последнего цикла, когда плунжер 13 и поршень 14 остаются в крайнем нижнем положении, что контролируется путевыми выключателями (не показаны), производят переключение гидрораспределителя 21 в положение, показанное на фиг. 2, что соответствует закрытию затвора 18.

Далее производят включение гидроагрегата 25 высокого давления и одновременно переключают гидрораспределитель 40 в исходное положение, отключая шунтирующую дополнительную магистраль 39 от напорной магистрали 26., а гидрораспределитель 30 переключают в крайнее правое положение, подавая высокое давление в поршневую полость 31. Поршень 14 и плунжер 13 перемещаются вверх, повышая давление в полости 16 нагнетания и камере 3, Коэффициент мультипликации регулятора выбран таким, что при подаче высокогодавления в поршневую полость 31 в полости 16 камеры 3 рабочая жидкость поступает по каналу в полость 16 нагнетания, перемещая плунжер 13 с поршнем 14 вниз.

2 Таким образом, при движении рабочего органа 5 с инструМентом б вверх давление жидкости в камере 3 остается на уровне, созданном плунжером 13 в полости 16 нагнетания. При дальнейшем перемещении вверх рабочего органа 5 происходит контактное взаимодействие инструмента 6 с заго.говкой 7, находящейся в пластическом состоянии, и деформация последней, Окончание процесса контролируется датчиками (не показаны) перемещения поршня 11. По окончании формообразования производят переключение гидрораспределителей 29 и

30 в левое положение, в результате чего в полости 35 и 36 подается высокое давление и все подвижные органы устройства начина ют перемещение вниз, окончание которого контролируется датчиками перемещения.

После этого открывают байонетную пробку

2 и извлекают иэделие (не показано). Затем устанавливают новую заготовку 7, закрывают пробку 2 и производят процесс заполнения камеры 3 жидкостью и отделение от нее воздуха, как это было описано ранее, Таким образом, предлагаемая конструкция устройства обеспечивает повышение надежности его работы за счет надежного отделения воздуха и пены от жидкости в камере гидростатичвского давления при заполнении плоскостей устройства.

Формула изобретения

Устройство для гидромеханического формообразования изделий, содержащее контейнер с камерой гидростатического давления, размещенный в контейнере полый поршень силового. привода рабочегооргана с полостью нагнетания, сообщенной с камерой гидрастатического давления, и регулятор давления в виде расположенного в полости нагнетания плунжера, о т л и ч а ющ е е с я тем, что, с целью повышения надежности в работе устройства путем отделения воздуха от рабочей жидкости в камере гидростатического давления, оно снабжено установленным соосно с плунжером двухполостным гидроцилиндром, поршень которого жестко связан с плунжером, напорной магистралью с последовательно соединенными гидроагрегатами низкого и высокого давления, параллельно подключенной к напорной магистрали дополнительной магистралью с двухпозиционным гидрораспределителем. системой заполнения камеры гидростатического давления с управляемым затвором, напорным и сливным клапанами и системой управления с трехпозиционным гидрораспределителем, сообщенным,с напорной магистралью и полостями двухполостного гидроцилиндра.

1639863

Составитель В.Муслимов

Техред М,Моргентал Корректор С. Черни

Редактор Е.Папп

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

Заказ 983 Тираж 420 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5