Огнетушащий порошковый состав

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковым составам для тушения пожаров и позволяет снизить влагопоглощение и повысить огнетушащую способность. Состав включает в качестве неорганических солей отработанный электролит магниевого производства 80- 90%, а в качестве целевой добавки - полимеризационно-высоконаполненный окислами поливинилхлоридный композит с соотношением МеО:ПВХ 2:1 в количестве 10 - 20%. Для приготовления состава компоненты загружают в высокооборотный смеситель, перемешивают в течение 30 мин до получения однородного порошка. Полученные порошки имеют влагопоглощение по сравнению с известным в 10 раз меньше, слеживаемость уменьшается в 3 - 10 раз, улучшается текучесть на 20% даже при их длительном хранении. Повышается огнетушащая способностьудельный расход снижается в 2-4 раза, а также снижается в 2 - 4 раза стоимость полученного порошка. 1 табл. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 А 62 D 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4437822/26 (22) 08.06.88 (46) 15.04.91. Бюл.14 . (71) Калушское производственное объединение "Хлорвинил" им. 60-летия Великой

Октябрьской социалистической революции и Калушское опытное производство Института химии поверхности АН УССР (72) С,А;Курта, Н.М.Кравец, В.С.Курганский, Н.В.Хабер, А.А.Чуйко и M,С.Скубяк (53) 614,842.6 (088.8) (56) Авторское свидетельство СССР

М 558677, кл. А 62 0 1/00, 1977. (54) ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ (57) Изобретение относится к порошковым составам для тушения пожаров и позволяет снизить влагопоглощение и повысить огнеИзобретение относится к составам для тушения пожаров и может быть использовано для тушения легковоспламеняющихся жидкостей, газов, электрооборудования, древесины во многих областях народного хозяйства.

Целью изобретения является снижение влагопоглощения и повышение огнетушащей способности.

Пример 1. В высокооборотный смеситель (300 об/мин) загружают 800 г отработанного электролита магниевого производства следующего состава, %: КСI 75; NaCI 20;

MgCIz2;CaCIz 1,5; CaSO41; йа2СОЗ 0,5 и добавляют туда 200г полимеризационно-высоконаполненного двуокисью кремния (SIOz) .поливинилхлоридного композита при соот„„. Ж„„1641368 А1 тушащую способность. Состав включает в качестве неорганических солей отработанный электролит магниевого производства 80—

90%, а в качестве целевой добавки — полимеризационно-высоконаполненный окислами поливинилхлоридный композит с соотношением МеО:ПВХ = 2;1 в количестве 10 — 20%.

Для приготовления состава компоненты загружают в высокооборотный смеситель, перемешивают в течение 30 мин до получения однородного порошка. Полученные порошки имеют влагопоглощение по сравнению с известным в 10 раз меньше„слеживаемость уменьшается в 3 — 10 раз, улучшается текучесть на 20 даже при их длительном хранении. Повышается огнетушащая способность — удельный расход снижается в

2 — 4 раза, а также снижается в 2 — 4 раза стоимость полученного порошка. 1 табл, ношении ПВХ:SIOz= 1:2. Эту смесь перемешивают в течение 30 мин до получения однородного порошка. Затем выгружают полученный продукт, проводят его анализ и испытания.

Пример 2. В высокооборотный смеситель (400 об/мин) загружают 820 r отработанного электролита магниевого производства следующего состава, %: KCI 75, NaCI 18, М9С12 3, CaCIz 2, CaSO4 1, йа2СОз 1 и добавляют туда 180 r полимеризационно-высоконаполненного двуокисью титана {TIOz) поливинилхлоридного композита при соотношении ПВХ:TIOz= 1:2. Эту смесь перемешивают втечение 30 мин до получения однородного порошка, Затем выгружают полученный продукт, проводят его анализ и испытания.

1641368

Пример 3. В высокооборотный смеситель (500 об/мин) загружают 840 r отработанного электролита магниевого производства следующего состава, %; KCI 75, NaCI 15, М9С!2 5, CaClz 3, CaSO< 1,5, Ма2СОз 0,5 и 5 доба вля ют туда 160 г полимеризационно-высоконаполненного трехокисью алюминия (А!203) поливинилхлоридного компоэита flpM соотношении ПВХ:А!20з = 1:2. Эту смесь перемешивают в течение 15 мин до получения 10 однородного порошка. Затем выгружают полученный продукт, проводят его анализ и испытания.

Пример 4, В высокооборотный смеситель (500 об/мин) загружают 880 г отработан- 15 ного электролита магниевого производства следующего состава,,ь, KCI 70, NaCI 20, Mg CIz 7; СаС!2 1,Са ЯО 1, !ча2СОз 1 и добавля1от туда 120 г полимериэационно-высоконаполненного двуокисью цинка (ZnOg) 20 поливинилхлоридного композита при соотношении ПВХ2пО2 = 1:2. Эту смесь перемешивают в течение 15 мин до получения однородного порошка. Затем вы гружают полученный продукт, проводят его анализ и ис- 25 пытания, Пример 5. В высокооборотный смеситель (500 об/мин) загружают 900 г отработанного электролита магниевого производства следующего состава, 7, : KCI 65, NaCI 20, 30

Mg CI2 7, СаС!2 3, CaSO< 3, Наг СОз 2 и добавляют туда 100 г полимеризационно-высоконаполненного трехокисью алюминия (А! Оз) поливинилхлоридного композита при соотношении ПВХ:AlzOz = i:2, Эту смесь перемеши- 35 вают в течение 30 мин до получения однородного порошка. Затем выгружают полученный продукт, проводят его анализ и испытания.

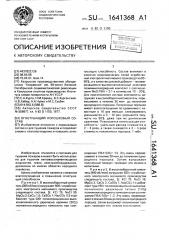

Полученные данные сведены в таблицу, 40

Как видно иэ таблицы, технические характеристики предлагаемого состава значительно. выше па сравнению с известным составом.

Для сравнения составлены порошки из 45 тех же компонентов, но превышающие по количественному содержанию указанные границы (таблица, примеры 6 и 7).

Пример 6. В высокооборотный смеситель (500 об/мин) загружают 750 r отработан- 50 ного электролита магниевого производства того же состава, что в примере 1, и добавляют туда 250 r полимеризационно-высоконаполненного двуокисью кремния (SION) поливинилхлоридного композита при соотношении 55

ПВХ:Я!02 = 2:1. Эту смесь перемешивают в течение 30 мин до получения однородного порошка. Затем выгружают полученный продукт, проводят его анализ и испытания.

Пример 7, В высокооборотный смеситель (500 об/мин) загружают 920 г отработан-, ного электролита магниевого производства того же состава, что в примере 5, и добавляют туда 80 г полимериэационно-высоконаполненного трехокисью алюминия (А!гОз) поливинилхлоридного композита при соотношении

ПВХ:А!20з = 1.:3, Эту смесь перемешивают в течение 30 мин до получения однородного порошка. Затем выгружают полученный продукт, проводят его анализ и испытания.

Полученные порошки (примеры 6 и 7) имеют ниже показатели по текучести, малый насыпной вес, слишком легкие, погло.цают большое количество влаги, вследствие чего слеживаются и теряют огнетушащую способность.

Таким образом, предлагаемый состав позволяет за счет снижения влагопоглощения полученных порошков в 10 раз снизить слеживаемость в 3 — 10 раз, улучшить текучесть порошков на 207, даже при их длительном хранении, повысить огнетушащую способность порошков, при этом снижается удельный расход их на единицу поверхности пожаротушения в 2 — 4 раза. Кроме того, снижается в 2 — 4 раза стоимость полученного огнетушащего порошка за счет использования в нем более дешевых отходов калийного производства., Формула изобретения

Огнетушащий порошковый состав, включающий неорганические соли и целевую.добавку, отличающийся тем, что, с целью снижения влагопоглощения и повышения огнетушащей способности состава, в качестве неорганических солей он содержит отработанный электролит магниевого производства, а в качестве добавки — полимеризационно-высоконаполненный окислами поливинилхлоридный композит с соотношением МеО:ПВХ = 2:1 при следующем соотношении компонентов, мас 7:

Отработанный электролит магниевого производства 80 — 90

Полимеризационно-высоконаполненный окислами поливинилхлоридный композит с соотношением МеО:ПВХ = 2:1 I0 — 20

1641368

СтоТехнические ха акте стики

Состав ho шков, мас

Состав

Огнетушащал способность асхо кг м

Целевые добавки

Влагопоглощение, Насып- Слеживанал плот- емость, ность, кг/см г/л

Текучесть, г/с

Неорганические со/ ли имость порош«ов. руб./т.

Бензин Пропан

Древеси75-80

1-3

0.8-1,8 2-5

Сильвинит 90-98ф

12-18 600-1000 1,8-10,0

Известныйй

Аэросил и стеараты

2-10

Предлагаемый по приме. рам:, Отработанный электролит магниевого производства

Составитель Ю Куценко

Редактор Н.Киш лине Т х ту ц е ред Э.Цапл1ок Корректор М.Кобылянская

Заказ 1101/91 Тираж 295 Подписное

ВНИИ11И Гос а ств нн уд рс венного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва; Ж-35, Раушская наб., 4!5

Производственно-издательский комбинат "Патент" r. Ужгоро, .Г, 10 жгород, ул. агарина, 101

2

4

6

82

84

88

Полимериэационновысоконаполнемный окислами поливиннлхлоридный композит

18

16

12

10 25

23

22 . 2l

950

1,40

1.50

1. 65

1,70

2,75

2,00

0.15

0.19

0,23

0.21

0,30

0.,38

1.00

0,60

0,58

0,50

0,45

0,40

0,65

0,43

1,0

0.9

0,8

0,6

0,5

2,2

1.2

0,90

0,88

0,85

0,82

0,80

1,50

0,97

35 . 33

28

26

52