Задняя бабка

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано в токарных и круглошлифовальных станках с ЧПУ для выведения конусности на обрабатываемых изделиях. Целью изобретения является расширение технологических возможностей за счет повышения степени автоматизации процесса выведения конусности путем смещения оси бабки относительно оси шпинделя станка. В расточке корпуса 1 установлена пиноль 3 с упорным центром 4, смещенным относительно оси пиноли. Гидроцилиндр 12 установлен на корпусе 1 с возможностью поворота вокруг оси пиноли. Шток 13 цилиндра через рычаг 14 связан с пинолью 3. С корпусом цилиндра 12 связан палец кривошипа, который кинематически связан с двигателем вращательного движения . При выведении конусност-и по команде от ЧПУ через кривошип с пальцем осуществляется поворот пиноли 3 вокруг своей оси в заданном направлении. При этом происходит смещение упорного центра относительно оси шпинделя станка. 3 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)э В 23 В 23/00

ГОС УДАР СТ ВЕ ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

2 1 Я 2

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4624539/08 (22) 26,12.88 (46) 15.04.91. Бюл.М14 (71)Харьковское опытна-конструкторское бюро шлифовальных станков (72) С.М.Соболев, А.М,Сало и Ю, Н.Логинов (53) 621.941.2 (088,8) (56) Авторское свидетельство СССР

hh 1194587, кл. 8 23 В 23/00, 1985. (54) ЗАДНЯЯ БАБКА (57) Изобретение относится к станкостроению и может быть использовано в токарных и круглошлифовальных станках с ЧПУ для выведения конусности на обрабатываемых иэделиях. Целью изобретения является расширение технологических воэможностей за счет повышения степени автоматизации („)5U„„1641513 А1 процесса выведения конусности путем смещения оси бабки относительно оси шпинделя станка. В расточке корпуса 1 установлена пиноль 3 с упорным центром 4, смещенным относительно оси пиноли. Гидроцилиндр

12 установлен на корпусе. 1 с возможностью поворота вокруг оси пиноли. Шток 13 цилиндра через рычаг 14 связан с пинолью

3. С корпусом цилиндра 12 связан палец кривошипа, который кинематически связан с двигателем вращательного движения. При выведении конусности по команде от ЧПУ через кривошип с пальцем осуществляется поворот пинали 3 вокруг своей оси в заданном направлении.

При этом происходит смещение упорного центра относительно оси шпинделя станка, 3 ил.

1641513

20

30

40

50

Изобретение относится к станкостроению и может быть использовано в токарных и круглошлифовальных станках для выведения конусности на обрабатываемых изделиях.

Цель изобретения — расширение технологических возможностей за счет повышения степени автоматизации процесса выведения конусности путем смещения оси бабки относительно оси шпинделя станка.

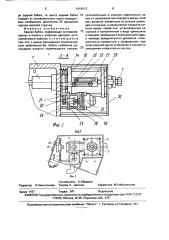

На фиг.1 показана бабка, разрез; на фиг.2 — разрез А — А на фиг,1; на фиг.3— вид Б на фиг.1.

Предлагаемая задняя бабка содержит корпус 1, смонтированный на-столе круглошлифовального станка (не показан), В центральной расточке корпуса 1, во втулках 2, размещена пиноль 3 с упорным центром 4, который смещен относительно оси 5 пиноли на некоторую величину Е (см, фиг.2), достаточную для выведения конусности на обрабатываемой детали, в нашем случае эта величина равна 0,675 мм. Пиноль 3 установлена в расточке корпуса с возможностью осевого перемещения и поворота вокруг своей оси 5. В расточке пиноли установлена пружина 6, которая одним концом упирает ся в буртик расточки пиноли, а вторым — в упорный подшипник, смонтированный на винте 7, который ввернут в резьбовое отверстие плиты 8, жестко связанной посредством стоек 9 с корпусом 1 задней бабки. Винт 7 предназначен для регулировки усилия пружины 6, которая поджимаетупорный центр 4 к детали 10. После регулировки усилия прижима пружины винт фиксируется с помощью контргайки 11. Для отвода и поворота пиноли задняя бабка оснащена механизмом отвода и поворота пиноли, который включает гидроци линдр 12, шток 13 которого с помощью рычага

14 жестко связан с пинолью, а сам цилиндр закреплен в корпусе бабки с возможностью поворота относительно оси пиноли. Для этой цели передний фланец 15 гидроцилиндра размещен в направляющих 16, закрепленных на корпусе бабки, а сам корпус гидроцилиндра проходит в корпус бабки через отверстие 17, которое обеспечивает возможность его перемещения при повороте пиноли вокруг оси. Для поворота пиноли в механизм введен кривошип 18, палец 19 которого взаимодействует,с пазом 20, выпояненным в кронштейне 21, жестко связанным с фланцем 15 гидроцилиндра 12. Кривошип 18 кинематически связан с высокомоментным двигателем 22, закрепленным на основании

23, которое жестко через стойки 24 связано с корпусом бабки, Для ограничения хода пиноли служат датчики 25 — 27, закрепленные на кронштейне 28, связанном с корпусом бабки. Угол поворота рычага 14 контролируется с помощью индикатора 29. ножка 30 которого взаимодействует с рычагом 31, закрепленным на кронштейне 21 фланца 15 гидроцилиндра 12. Для наблюдения эа показаниями индикатора в защитном кожухе

32 имеется смотровое окно 33, расположенное напротив индикатора.

Перемещение пиноли задней бабки с упорным центром и поворот ее вокруг оси с цель;а установки оси вращения изделия параллельно направлению продольного перемещения стола или оси вращения шлифовального круга осуществляется следующим образом.

Для установки детали 10 в центре станка под поршень 34 подают под давлением масло. Вследствие чего поршень 34 перемещается вправо по чертежу и, сжимая пружину 6, перемещает пиноль 3 также вправо.

После установки детали 10 в центре станка левую полость цилиндра 12 соединяют со сливом и под действием пружины 6 пиноль

3 с упорным центром 4 перемещается влево по чертежу и упорный центр 4 поджимает деталь 10 к упорному центру передней бабки (не показано). При перемещении пиноли посредством рычага 14 шток 13 с поршнем

34 также перемещаются влево по чертежу и деталь закрепляется в центрах станка, Как только в процессе контроля диаметра обрабатываемой детали 10 устанавливается, что деталь имеет конусность, т.е. диаметр одного конца обрабатываемой детали (в данном случае вала) больше другого, например диаметр конца вала, находящегося у задней бабки. имеет больший диаметр, чем находящийся у передней бабки, по команде.УЧПУ станком включается двигатель

22, который поворачивает кривошип 18 на заданный УЧПУ угол по часовой стрелке(см. фиг,2), соответствующий величине конусности. При своем повороте палец 19 кривошипа 18, взаимодействуя с кронштейном 21 фланца 15, поворачивает гидроцилиндр 12 с рычагом 14 и пинолью 3 также по часовой стрелке, приближая тем самым конец детали, находящийся у задней бабки, к шлифовальному кругу 35, на половину величины конусности. После выведения конусности отводят пиноль задней бабки описанным выше способом и устанавливают центр пинали в исходное положение путем поворота рычага 14 с помощью двигателя 22, изменяя направление его вращения. Если больший диаметр в процессе обработки на детали получится на конце, расположенном у цент1641513

A-А 14 15 25 Л l7 Уд

Ви8 б

Составитель А.Абрамов

Редактор Н.Киштулинец Техред 3. Цаплюк Корректор М,Кобылянская

Заказ 1107 Тираж 541 Подписное

ВНИИПИ осударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101 ра задней бабки, то центр задней бабки отводят от шлифовального круга посредством.сообщения двигателю 22 вращения против часовой стрелки.

Формула изобретения

Задняя бабка, содержащая основание, корпус и пиноль с упорным центром, установленнуюв корпусе, отличаю ща я ся тем, что, с целью расширения технологических возможностей, бабка снабжена цилиндром осевого перемещения пиноли, 10 установленным в корпусе параллельно ее оси и с возможностью поворота вокруг этой оси, рычагом, связанным со штоком цилиндра и пинолью, и механизмом поворота пи. ноли вокруг своей оси, установленным на корпусе и выполненным в виде кривошипа с пальцем, связанным с корпусом цилиндра, и привода вращательного движения, кинематически связанного с кривошипом, при этом упорный центр установлен в пиноли со смещением относительно ее оси.