Кольцевое сверло

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к инструментальному производству . Цель изобретения - повышение производительности за счет улучшения охлаждения режущих элементов по передней и задней поверхностям. Стружкосборные цилиндрические карманы 2, выполненные на нижнем конце корпуса 1, являются продолжением передней поверхности режущих пластин 3. На нижнем торце корпуса 1 образованы двухскосные угловые выемки со скосами 4 и 6, один из которых является продолжением задней поверхности режущего элемента, а другой выполнен сужающимся в направлении к передней поверхности последующего режущего элемента , и каждая выемка сообщена продольным каналом 7 с источником 8 подачи СОЖ. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 В 51/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4388277/08 (22) 04.03.88 (46) 15.04.91. Бюл. 1 в 14 (71) Тернопольский филиал Львовского политехнического института им. Ленинского комсомола (72) С,Г.Нагорняк, Б.И.Назаревич и Б.С,петровский (531 62 1.951,45(088,8) (56) Авторское свидетельство СССР

М 607671, кл. В 23 В 51/04, 1974. (54) КОЛЬЦЕВОЕ СВЕРЛО (57) Изобретение относится к машиностроению, в частности к инструментальному производству. Цель изобретения — повышение

„„ЯЦ„„1641520 А1 производительности за счет улучшения охлаждения режущих элементов по передней и задней поверхностям. Стружкосборные цилиндрические карманы 2, выполненные на нижнем конце корпуса 1, являются продолжением передней поверхности режущих пластин 3. На нижнем торце корпуса 1 образованы двухскосные угловйе выемки со скосами 4 и 6, один из которых является продолжением задней поверхности режущего элемента, а другой выполнен сужающимся в направлении к Передней поверхности последующего режущего элемента, и каждая выемка сообщена продольным каналом 7 с источником 8 подачи СОЖ. 1 ил.

1641520

Формула изобретения

Кольцевое сверло, содержащее трубообразный корпус с режущими элементами, о т л и ч а ю щ е е с я тем, чта, с целью повышения производительности обработки, в корпусе выполнены полости, соединенные с передними поверхностями режущих элементов, между соседними режущими элементами на нижнем торце корпуса выполнены двухскосные выемки, одна часть каждой из которых является продолжением задней поверхности режущего элемента. а другая выполнена сужающейся в направлекии к передней поверхности последующего режущего элемента, при этом каждая выемка сообщается с выполненным в стенке корпуса продольным каналом, предназначенным для подачи смазочно-охлаждающей жидкости.

Составитель М, Лопацинский

Техред М.Маргентал Корректор Т. Малец

Редактор С. Лисина

Заказ 1109 . Тираж 553 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Изобретение относится к машиностроению. в частности к инструментальному производству.

Цель изобретения — повышение производительности путем улучшения охлажде- 5 ния режущих элементов по передней и задней поверхности.

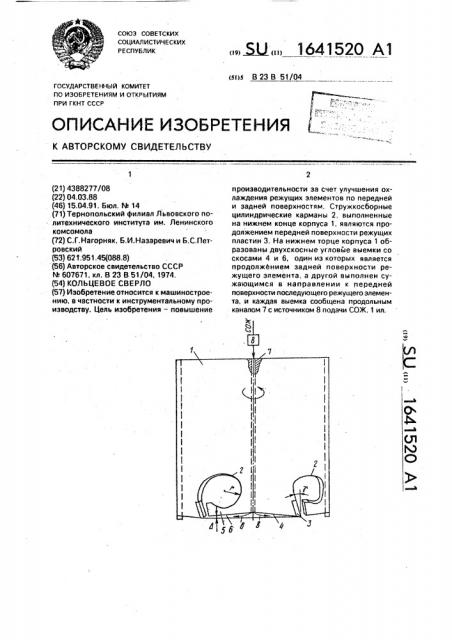

На чертеже. схематически изображена предлагаемое кольцевое сверло.

Кольцевое сверло содержит трубооб- 10 разный корпус 1, на нижнем конце которого выполнены сквозные стружкосборные карманы 2, являющиеся продолжением передней поверхности режущих пластин 3, выполненных с передним углом уи задним 15 углом а. Карманы 2 имеют цилиндрическую форму с радиусом r. Угол а образован между задней поверхностью 4 и нормалью к оси сверла. Между передней поверхностью пластины 3 и корпусом сверла имеется зазор, 20 причем на нижней консольной части 5 корпуса 1 также выполнен скос .6, расстояние между нижней частью которого и торцом сверла равно Л, например 1,5-2 мм.

Таким образом на нижнем торце карпу- 25 са образованы двухскосные угловые выемки со скосами 4 и 6, первый из которых является продолжением задней поверхности режущего элемента, а второй выполнен сужающимся в направлении к передней по- 30 верхности последующего режущего элемента, и каждая выемка сообщена продольным каналом 7, выполненным 8 стенке корпуса 1, с источником 8 подачи смазочноохлаждающей жидкости (СОЖ), 35

Вращение от шпинделя станка (не показан) передается на корпус 1. В. процессе взаимодействия режущих пластин 3 с телом обрабатываемой детали (не показана) осуществляется высверливание в заготовке 40 кольцевого отверстия. При поступлении

СОЖ через каналы 7 в.выемки, образованные скосами 4 и 6, потоки жидкости раздваиваются на. потоки в, движущиеся в направлении к передним поверхностям ре- 50 жущих пластин 3, и потоки б, движущиеся в направлении к задним поверхностям режущих пластин 3. Поскольку при движении потока СОЖ в сужающемся участке между скосом 6 и торцом обрабатываемого отверстия имеет место увеличение скорости жидкости.на выходе из щели шириной Ь, то увеличивается интенсивкость охлаждения режущей пластины, что позволяет повысить производительность сверления на 25-307, Отработавшая СОЖ вытекает из обрабатываемого отверстия, так как ширина режущей пластины 3 выполнена больше толщины трубообразного корпуса 1. Образующаяся в процессе резания стружка заполняет карманы 2, поскольку каждый из них является продолжением передних поверхностей режущих пластик 3. Такое расположение карманов 2 по отношению к передним поверхностям режущих пластин 3 не оказывает влияния на прочность кольцевого сверла и обеспечивает ее надежную работу. В процессе сверления корпус 1 периодически вынимают из отверстия для удаления стружки из карманов 2.