Способ обработки деталей абразивной массой

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке , в частности к обработке деталей абразивной массой. Цель изобретения - повышение качества обработки. Между двумя рабочими блоками цилиндров 1 и 2 закреплена камера 3 с деталью 4. Абразивная масса 5 проталкивается поршнем 6 через каналы в детали 4. Одновременно с обратной стороны поршнем 9 создается противодавление абразивной массы 5, обеспечивающее перепад давления абразивной массы на детали, достаточный для движения. Питающие и сливные магистрали гидроцилиндров 1 и 2 снабжены регуляторами 14,15 давления. 1 ил., 1 табл.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<я)з В 24 В 31/116

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4397900/08 (22) 13.01.88 (46) 15.04.91. Бюл. М 14 (72) С.К. Сысоев, M.À. Лубнин и В.Ф. Калинин (53) 621.923.07 (088.8) (56) Патент США М 3521412, кл. 51-317, опублик. 1970. (54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ АБРАЗИВНОЙ МАССОЙ (57) Изобретение относится к металлообработке, в частности к обработке деталей аб„„5U,, 1641591 Al разивной массой, Цель изобретения — повышение качества обработки. Между двумя рабочими блоками цилиндров 1 и 2 закреплена камера 3 с деталью 4. Абразивная масса 5 проталкивается поршнем 6 через каналы в детали 4. Одновременно с обратной стороны поршнем 9 создается противодавление абразивной массы 5, обеспечивающее перепад давления абразивной массы на детали, достаточный для движения. Питающие и сливные магистрали гидроцилиндров 1 и 2 снабжены регуляторами 14, 15 давления.

1 ил., 1 табл.

1641591

Изобретение относится к обработке деталей абразивной массой, подаваемой под давлением, и может быть использовано в машиностроении и других отраслях промышленности.

Цель изобретения — повышение качества обработки деталей.

Способ заключается s том, что абразивную массу продавливают вдоль обрабатываемой поверхности детали, поддерживают. противодавление. Затем берут регуляторы давления, устанавливают их в питающие и сливные магистрали и изменяют величину противодавления от максимального ее значения до нуля.

На чертеже представлена принципиальная схема устройства, реализующего способ.

Устройство для реализации способа содержит два блока цилиндров 1 и 2, между которыми закреплена камера 3 с деталью 4.

В рабочем блоке цилиндров 1 содержится абразивная масса 5, которая выталкивается поршнем 6, связанным штоком 7 с находящимися в управляющей полости поршнем 8.

Аналогично устроен верхний рабочий блок цилиндров. Поршень 9 связан штоком 10 с поршнем 11, находящимся в управляющем гидроцилиндре, являющемся приводом поршня 11. Управление перемещения поршневых групп рабочих блоков цилиндров осуществляется подачей давления гидравлической жидкости от гидростанции через золотники 12, 13, На линиях питания и слива масла от насосной станции установлены регуляторы давления 14 и 15 с электродвигателями 16.

В полостях блоков цилиндров 1 и 2 с абразивной массой смонтированы датчики давления 17, подающие сигнал через преобразователь 18 и пульт управления 19 на электродвигатели 16. Визуальный контроль за давлением масла осуществляется по манометрам 20 и 21.

Устройство работает следующим образом.

В рабочий блок цилиндров 1 закладывается абразивная масса 5. Камера 3 с закрепленной деталью 4 устанавливается на нижний рабочий цилиндр 1. Затем рабочий блок цилиндров 2 прикрепляется герметично к рабочему блоку 1 через камеру 3 посредством прижимной траверсы 22. От насосной станции давление гидравлической жидкости через золотник 13 подается в управмющую полость рабочего блока цилиндров 1, тем самым перепрессовывая абразивную массу 5 через каналы в детали 4. При этом с активной стороны давление маской регулятора давления 15 осуществляется заданное гидросопротивление в тракте и, 10 следовательно, с обратной стороны созда30

35 возросла в 1,5 — 2 раза, уменьшилась неравномерность съема металла по длине канала на 20%, повысилось качество отделки труд40

45 дительность обработки увеличилась в 2

25 ла настраивается таким, чтобы перед деталью давление абразивной массы не превышало допустимого для конкретной детали. Одновременно из управляющей полости рабочего блока цилиндров 2 масло через золотник 13 и регулятор давления 15 сливается в бак насосной станции. Настройется противодавление абразивной массы, обеспечивающее перепад давления абразивной массы на детали, достаточный для движения.

Аналогично работает гидросистема при перемещении абразивной массы из верхнего блока цилиндров в нижний. Настройка давления гидравлической жидкости управления и противодавления осуществляется с пульта управления 19 вручную по манометрам 20, 21, либо автоматически от датчиков

17 через преобразователь 18 и ээдатчик давления на пульте управления 19.

Управляющее давление масла в процессе обработки также может уменьшаться за счет изменения давления регулятором давления 14. Этим добиваются постепенного уменьшения давления абразивных зерен на обрабатываемую поверхность, а значит, и постепенного уменьшения получаемой при обработке шероховатости без замены абразивной массы в рабочих блоках цилиндров, Испытания показали, что производительность шлифования каналов в деталях нодоступных и сложных поверхностей каналов по сравнению с обработкой каналов в деталях известным способом

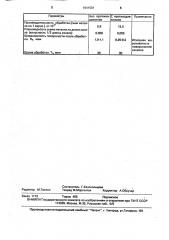

Результаты проведенных экспериментальных работ приведены в таблице.

Время цикла обработки предлагаемым способом сократилось в 1,5 раза, проиэвораза при лучшей равномерности съема металла по длине и меньшей шероховатости после обработки.

Формула изобретения

Способ обработки деталей абразивной массой, при котором ее продавливают вдоль поверхности детали и поддерживают противодав ление, отличающийся тем, что, с целью повышения качества обработки, берут регуляторы давления, устанавливают их в питающие и сливные магистрали и изменяют величину противодавления от максимального ее значения до нуля.

1641591

Без противо- С противодав- Примечание авления лением

Параметры

12,5

5,8

0,005

0.020

0,25-0,2

1,0-1.1

В емя об аботки, Т, мин

Составитель Г.Колокольцева

Техред М.Моргентал Корректор А.Обручар

Редактор M. Tîaòèí

Заказ 1112 Тираж 465 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Производительность обработки (сьем металла на 1 зерно), кг.10

Равномерность сьема металла по длине канала (конусность 1/2 длины канала)

Шероховатость поверхности после обработки, R>, мкм

Исходная шероховатость поверхностей каналов