Способ получения фталевого ангидрида

Иллюстрации

Показать всеРеферат

Изобретение касается производных ароматических кислот, в частности получения Лталевого ангидрида - основного продукта в химической промышленности . Цель - повышение выхо да целевого продукта и снижение энергозатрат . Процесс ведут паросЬачпым каталитическим окиспением о-ксилола кислородом воздуха под давлением 0,35-0,45 МПа. Затем проводят выделение целевого ангидрида, ОЧИСТКУ отходящих хвостовых газов в реакторе дожИга с последуюпшм пропусканием очищенных газов через ггзовую турбину и рекуперацией их энергии. При этом ттучше очистку хвостовых гаяов вести при давлении 0,35- 0,75 МПа. Рекуперацию энергии яедут в газовой турбине. Эти vcпочия повышают выход Лталевого ангидрида с 48-- 52 до 65-75% при термодинамическом КПД 0,8-0,87 против 0,65. 1 ч.и.А-лы, 1 табл., 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСП ЧЕСКИХ

РЕСПУБЛИК (У1) С 07 П 307 89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ - .:, Воздух сжимают в компрессоре 1 до давления 0,35 МПа (одна ступень давления), подогревается за счет теплоты сжатия до t = 170 С и после

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4601339/04 (22) 03. 11.88 (46) 15.04 .91. Бюл. Y" 14 (71) Московский химика-технологический институт им. Д.И.Менделеева (72) В.В.Кафаров, А,И. Налетов, Д.А.Бобров, В.Н.Приходько и С.П. Чайковский (53) 547.584.07(088.8) (56) ПуогосагЬоп Process, 1982, v 61, Р 5, р. 173-175. (54) СПОСОБ ПОЛУЧГИИл ФТАЛБВОГО АНГИДРИДА (57) Изобретение касается производных ароматических кислот, в частности получения фталевого ангидрида— основного продукта в химической промышленности. Цель — повыыение выхо

Изобретение относится к органической химии, конкретно к способу получения фталевого ангидрида — важного промышленного полупродукта °

Цель изобретения — повышение выхода целевого продукта, а также экономия энергии за счет проведения окисления при давлении 0,35-0,45 МПа и рекуперации энергии отходящих хвостовых.газов в газовой турбине обычно при 0,35-0,75 МПа.

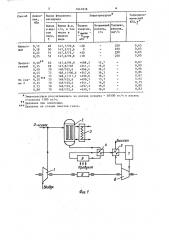

Изобретение иллюстрируется следующими примерами.

Прим ер 1.

На фиг. 1 приведена схема осуществления способа.

Используют установку с объемом катализатора 1 л. Расход о-ксилола (100,.) составляет 140 r/÷..,80„„1641818 А 1 да целевого продукта и снижение энергозатрат. Процесс ведут парафазным ка тали тич ес ким акис пением о-ксил ола кислородом воздуха пад давлеппем

0,35-0,45 NIIa. Затем проводят выделение целевого ангидрида, очистку отходящих хвостовых газов в реакторе дожига с последуэощим пропусканием очищенных газов через газовую турбину и рекуперапией их энергии.

При этом лучше очистку хвостовых газов вести при давлении 0,350,75 МПа., Рекуперацию энергии ведут в газовой турбпне. Эти условия повышают выход фталевого ангидри,ца с 4852 до 65-757, при термодинамическом

КПД 0,8-0 87 против 0,65. 1 з.п.A лы

1 табл., 2 ил, смешения с о-ксилолом напрагляют в контактный аппарат 2. Иэ контактного аппарата фталовоздушную смесь (ФВС) направляют на стадию выделения. Стадия выделения целевого продукта представлена теплообменниками 4 и 5, где подогреваются хвостовые газы, газовым холодильником (на схеме не показан), где происходит выделение фталевого ангидрида в жидком виде и конденсатором — намораживания 6, где происходит сублимация (выделение в твердом виде) фталевого ангидрида.

Процесс в конденсаторе наморажива1641818 ния - периодический, переключающийся с хладагента на теплоноситель.

Данные представлены в таблице.

После стадии выделения фталевого ангидрида хвостовые газы направляют на дожиг 7, а затем поток очищенных хвостовых газов направляют в газовую турбину 8, установленную на одном валу с воздушным компрессором 1 и мотором-генератором 9. В схеме с одной ступенью давления дальнейшая рекуперация потока очищенных хвостовых.газов осуществляется в теплообменнике 5.

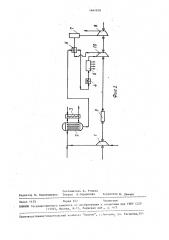

Па фиг. 2 приведена схема осуществлений способа по примеру 2.

Используют установку по примеру 1-.

Воздух сжимают в компрессоре 1 ступени (1) до давления 0,35 MIIa и подогревают за счет теплоты сжатия до

170 С, затем смешивают с о-ксилолом и при t = 160 С направляют в реактор 2, Теплота реакции окисления о-ксилола отводится внутренним контуром расплава солей с выработкой пара высоких параметров в парогенераторе 3. Затем реакционная смесь охлаждается до 165 С в водяном холодильнике 4 и поступает в конденсатор-намораживания 5, где происходит сублимация продукта. Поток хвостовых га-. зов с t = 50 С и давлением 0,28 МПа поступает на вход 11 ступени сжатия

10, где давление потока возрастает до 0,75 МПа, а температура повышается до 160 С. Затем проводят нагревание хвостовых газов в теплообменнике 6 до t = 300 С за счет снижения температуры ФВС с 400ОС на выходе из реактора до 265ОС, после чего хвостовые газы направляются в реактор 7 дожига, где эа счет экзотермического эффекта реакций горения органических примесей на катализаторе температура потока очищенных хвостовых газов повышается до t = 370-450ОС. Рекуперация энергии осуществляется в газовой турбине 8, Параметры потока на выходе: давление 0,1 МПа, температура 150а.

180 С. Дальнейшая рекуперация не требуется.

Данные по процессу приведены в таблице.

Формула и з о б р е т е н и я

1. Способ получения фталевого ангидрида путем парофазного каталитического окисления о-ксилола кислородом воздуха под давлением с последующим выделением целевого продукта, очисткой отходящих хвостовых газов в реакторе дожига, пропусканием очищенных газов через турбину и рекуперацией их энергии, о т л и ч а юшийся тем, что, с целью повышения выхода целевого продукта и экономии энергии, окисление проводят под давлением 0,35-0,45 МПа и в качестве турбины используют газовую турбину.

2. Способ по п. 1, о т л и ч а35 ю шийся тем, что, с целью повышения экономичности процесса, очистку хвостовьгх газов проводят при .давлении 0,35=0,75 МПа.

1641818

Энергоресурсы ф

Термодина" мический

Выход фталевого ангидрида

Способ е, 1Па

Топливо расход, нмэ /ч

Вторичный расход, т/ч

Баланс

Выход ф.а. г/ч, в том числе в

Выход в жидком энергии, 6ЫРОБ

norp кВт виде, Х жидком виде

-20

+30

+10

0 65

0,65

0,65

0,65

250 250

147,1/70,6

147,3/73,6

147,3/75,1

147,6/76,8

0,15 48

0,18 50

0,22 51

0,25 52

Известный

Пр едлагаемый

По схе.ме 2

Энергоресурсы рассчитывались на расход воздуха — 48500 кг/ч и расход о-ксилола 1500 кг/ч.

Давление при окислении.

+ Давление на стадии очистки газов, 0,30 65

0,35 69

0,40 70

0,45 72

0 50 „ 75

0,30 70

0,35 70

0.75 70

0,80 70

147,6/95,9

147,8/102

1 48/103,6 !

48,1/106,6

148,1/111,1

148/103,6

148/103,6

148/103,6

148/103,6

+498,3

+541, 1

+566, 4

+547,6, +499,6

+498,3

+541,1

+657, 2.

+650, 1

15, 7.

16,0

16,2

16,3

16,5

15,7

16,0

16,0

16,0

0,67

0,80

0,86

0,86

0.87

0.65

0,75

0,80

0,82

1641818

Составитель E. Уткина

Редактор If. Недолуженко Техред JI. Серд окова Корректор If. демчик

Заказ 1123 Тираж 247 Подписное

ВНИИПИ Государственного комитета по изобретениям и отк >ытиям п и ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

П венно-издатель< кий комбинат Патент", г. . р, у, Умг ол л. Гагарина, 101 роиэводствен