Способ получения низших олефинов

Иллюстрации

Показать всеРеферат

Изобретение относится к нефтехимии , в частности к получению низших олефинов. Цель - расширение ассортимента , увеличение выхода целевых продуктов и расширение сырьевой базы. Получение ведут путем пиролиза углеводородного сырья, содержащего пиперилен, фракцию С пирокснденсата в реакторе, с расплавом металлов при соотношении объемов расплава и пирогаза от 1:0,5 до 1:200 при температуре 780-840 С и атмосферном давлении. Процесс предпочтительно ведут в реакторе пленочного типа или в проточной установке с реактором барботажного типа с расплавом металла 1 з.п. ф-лы, 1 табл.2 ил.

СОЮЗ СОЕЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК щ) С !О С 9/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ к a 8 TOP CktOMV СиидатВЪСтви

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ по изов етениям и откгытиям

ПРИ ГКНТ СССР (21) 4615319/04 (22) 11.11.88 (46) 15 04 91. Бюл. Р 14 (71) Институт нефтехимическогG синтеза им. A.B. Топчиева (72) И .В. Белецкий, Ю.M. Жоров, А.Д. Резников, Л.В. Шевелькова, И.Н. Шишкина, Л.М. Веденеева и Л.F.. Гусельников (53) 662.75 (088.8) (56) Авторское свидетельство СССР

8 856897, war. C 07 C 9/34, 1978, Авторское свидетельство СССР

У 210144, кл. С 07 С 11/167, 1964.

Авторское свидетельство СССР

Ф 713856, кл. С 07 С 4/04, С 07 С 11/167, 1978.

Изобретение относится к способам получения ненасыщенных углеводородов> в частности к способу пиролиза фракции Су пироконденсата, содержащей диеновые углеводороды, в расплаве металла с получением этилена, пропилена, бутадиена, циклопентадиена и бензола, и может быть использовано в нефтехимии.

Целью изобретения является расширение ассортимента и увеличение выхода целевых продуктов, расширение сырьевой базы процесса пиролиза.

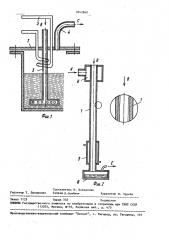

На фиг.1 и 2 изображены схемы для пояснения предлагаемого способа.

Пример 1. Пирслиз промышленной фракции С @ пироконденсата содержащей, мас.%: изопентан 7, н-пентан (1% (1l) Al

2 (54) спосоБ получкния низших олк инов (57) Изобретение относится к нефтехимии, в частности к получению низших олефинов. Цель — распжрение ассортимента, увеличение выхода целевых продуктов и расширение сырьевой базы. Получение ведут путем пиролиза углеводородного сырья, содержащего пиперилен, фракцию С пироконденсата в реакторе, с расплавом металлов при соотношении объемов расплава и пирогаза от 1:0,5 до 1:200 при темо пературе 780-840 С и атмосферном давлении. Процесс предпочтительно ведут в реакторе пленочного типа или в проточной установке с реактором барботажного типа с расплавом металла

1 з.п. ф-лы, 1 табл.2 ил.

32, пентены 36, диеновые углеводороды С 24, проводят в проточной установке с реактором барботажного типа с расплавом металла.

Реактор барботажного типа представляет собой металлический стакан 1 заполненный расплавом А, с крышкой 2, крепящейся посредством фланцевого соединения. В крышку вварен патрубок 3 ввода сырья, нижний конец которого расположен ниже уровня расплава в стакане и при подаче сырья В барботирует через слой расплава. В крышку вмонтирован патрубок 4 отвода продуктов реакции С и рубашка 5 с водяным охлаждением для закалки продуктов пиролиза (фиг. 1) .

1641860

Соотношение объемов расплава и пирогаза 1:0,5, температура пиролиsa 780 С, давление атмосферное,. газообразование 95,5 мас.X.

П р. и м е р 2. Проводят пирализ промьпппенной фракции С пироконденсата в проточной установке аналогично примеру 1 с реактором барботажного типа с расплавом металла при соотношении объемов расплава и пирогаза 1:0,6, температуре 800 С и атмосферном давлении, газообразование

95,6 мас.X.

Пример 3. Пиролиз промышленной фракции Су пироконденсата проводят в проточной установке аналогично пример у 1 с р еа к тор ом б арб отажного типа с расплавом металла при соотношении объемов расплава и пирогаза 1:0,8, температуре 840 С и атмосферном давлении, газообразование 98,5 мас. .

Пример 4. Проводят пиролиз промышленной фракции С пироконден- 25 сата в проточной установке с реактором с пленочным течением расплава металлов.

Реактор пленочного течения представляет собой трубу длиной 3 м и диаметром 10 мм, изготовленную из стали Х18И 10Т и рабочим объемом

0,2 л, в котором металлический расплав А образует тонкую пленку, а переработка сырья В осуществляется в образованном газовом канале. С целью организации пленочного течения внутренняя поверхность реактора обрабатывается по специальной методике. Устойчивое пленочное течение 40 расплава реализуется при объемной плотности орошения от 0,01" 10 м2/с при скорости газового потока 50—

100 м/с. Наверху реактора находится узел 6 ввода, обеспечивающий равномерное распределение пленкообра зующего расплава по периметру реакционной трубы. Внизу реактора установлен закалочный аппарат 7, представляющий собой теплообменник типа труба в трубе, после которorо установлен узел 8 сепарации для разделения циркулирующего расплава и продуктов реакции С. Циркуляцию расппава осуществляют посредством специально дооборудованного насоса плунжерного

55 типа (не показан) .

Производительность реактора 0,31,0 кг/ч. Температура пиролиза 780 С, давление атмосферное „с оот ношение объемов расплава и пирогаэа 1: 180.

Продолжительность опыта 40 ч. Газообразование 6 1 мас.7..

Пример 5. Пиролиэ промышленной фракции С пироконденсата проводят аналогично примеру 4 в проточной установке в реакторе с пленочным течением расплава металлов при 800 С, давя ение атмосфер нсе, с оотношение объемов расплава и пирогаза 1:190, газообразование ?4, 1 мас.7.

Пример 6. Пиролиз промьпппенной фракции С пироконденсата проводят аналогично примеру 4 в проточной установке с реактором с пленочным течением расплава металлов при 840 С о атмосферном давлении, соотношении объемов расплава и пирогаза1:200, газообразование 87,5 мас.X. Результаты пиролиза приведены в габлице. Предлагаемый способ позволяет вовлечь в сырьевую базу пиролиза фракцию Су пироконденсата, содержащую до 23 мас.7. диеновых углеводородов, увеличить выходы целевых продуктов и расширить их ассортимент. При этом

lio сравнению с известным способом переработки сырья с высоким содержанием диеновых углеводородов в зависимости от параметров процесса способ позволяет получать, мас.7.: этилен

15,6-29, 7; пропилеи 3, 1-11,3; бутадиен 0,7-7, 7; бензол 3, 1-16,5; по известному способу, мас.7.: этилен 14, 5; пропилен 4, 1; бутадиен 3, 7.

Формула изобретения

1. Способ получения низших олефинов путем пиролиэа углеводородного сырья, содержащего пиперилен, при повышенной температуре и атмосферном давлении, о т л и.ч аю шийся тем, что, с целью расширения ассортимента, увеличения выхода целевых продуктов и расширения сырьевой: базы, в качестве сырья используют фракцию С пироконденсата и процесс ведут в рс акторе с расплавом металлов при соот1 ношении объемов расплава и пирогаза от 1:0,5 до 1:200 при 780-840 С.

2. Способ по п.1, о т л и ч аю шийся тем, что процесс ведут в реакторе пленочного типа или в проточной установке с реактором бар. ботажного типа с расплавом металла.

1641860 т, c

Выход продуктов пиролиза, мас.Х

Н СН4 С2Н С Н4 С ЯВ СЗНа

Об . отнош. азобраПример расплав пирorазы оеане

213 03 93

23,2 0,3 7,3

24 8 О 1 3, 1

15,6 О, 2 10,4

21,0 0,3 10,8

29,7 0,3 11,3

780 95, 5 0,9 4,8

800 95,6 1, 1 4,1

840 98,5 1,4 3,1

780 610 0 8 1,2

800 74 i 10 1,9

840 87,5 1,2 2,3

1:0,5

1:0,6

1:0,8

1: 180

1: 190

1:200

Смесь С Н с фр.

С -Сз при мас.отношении 1:5

05 84 24,1 14 5 346 4,1

810

4Используется 60 мас.X разбавителя — водянЬго пара

Продолжение таблицы

Выход продуктов пир оли за мас Х

Пример

ЦиклоПнперн- Бензол пентален пиен

1 "(С4Н я С4Н6 С Н, Изопрен в з !

Толу Смола Кокс+ ол потери

18,2

8,3

2,0 вест-, ньй

3,7 8,9 1 2

2

4

6

Извест-, ный

2

4

6

Из1,4

1,4

1,6

10,4

6,0

4,1

1,1

1,0

0,7

7,0

7,0

7,7

0,6 0,7

0,4 0,6

0,2 0,2

7,2 8,5

4,9 6,8

3,6 5,9

2,9

3,3

3,5

2,1

3,8

4,1

0,3

0,3

0,1

3,0

2,1

1,1

12,1

13,9

16,5

3,1

4,1

5,7

17 120 66

2,2 11,2 6,5

3,4 10,1 6,7

0,3 — 4,7

0,4 5,7 6Ä0

0,4 2,4 3,9

1641860

Составитель Н. Богданова

Техред Л.Олийнык, Редактор Т. Лазоренко

Корректор И. Эрдейи

Заказ 1125 Тираж 352 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101