Способ получения волокна из льна, конопли и других волокносодержащих материалов

Иллюстрации

Показать всеРеферат

Изобретение касается первичной обработки лубоволокнистых материалов и позволяет улучшить качество волокна, увеличить процент выхода длинного волокна и сократить теплоэнергозатраты. Горсти промятого материала перевязывают жесткой вязкой в средней части длины горсти. Сформированные горсти подают во входной патрубок дезинтегратора - устройства для выделения волокна из стеблей растений. Во время обработки материала в дезинтеграторе осуществляется операция трепания и скобления промятых стеблей, отделение костры от волокна и выведениеее из технологического потока. 1 з.п. ф-лы, 2 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГосудАРстве нны Й кОмитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4685910/12 (22) 30.03.89 (46) 15.04.91. Бюл. 1Ф 14 (71) Костромской технологический институт (72) Е.И,Павловский и В.Г.Внуков (53) 677.051.38 (088,8) (56) Авторское свидетельство СССР

N 870513, кл, D 01 В 1/10, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА И3

ЛЬНА, КОНОПЛИ И ДРУГИХ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ (57) Изобретение касается первичной обработки лубоволокнистых материалов и позвоИзобретение относится к первичной обработке лубоволокнистых материалов, в частности к способам получения волокна из льна, конопли и других волокносодержащих растений.

Цель изобретения — улучшение качества волокна, увеличение процента выхода длинного волокна и сокращение теплоэнергозатрат.

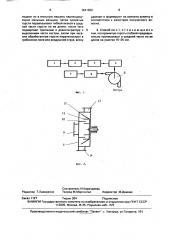

На фиг.1 приведена схема осуществления предлагаемого способа; на фиг.2— схема дезинтегратора, вертикальный разрез.

На фиг.1 и 2 обозначено: 1 — операция подачи снопов или рулонов стеблей на обработку; 2 — операция формирования слоя стеблей и образование горстей; 3 — операция промина горстей стеблей в мяльной машине; 4 — операция перевязки горстей; 5— операция обработки горсти в дезинтеграторе; 6 — операция параллелизации волокна; 7 — операция удаления вязки и формирование кулиток длинного волокна; 8 — корпус дезинтегратора; 9 — входной патрубок; 10 — статор

„„ЯЦ„„1641902 А1 ляет улучшить качество волокна, увеличить процент выхода длинного волокна и сократить теплоэнергозатраты. Горсти промятого материала перевязывают жесткой вязкой в средней части длины горсти. Сформированные горсти подают so входной патрубок дезинтегратора — устройства для выделения волокна из стеблей растений. Во время обработки материала в дезинтеграторе осуществляется операция трепания и скобления промятых стеблей, отделение костры от волокна и выведениеее из технологического потока. 1 з,п. ф-лы, 2 ил. с рабочими органами; 11 — ротор с рабочими органами; 12 — разделительная перегородка; 13 — патрубок вывода костры; 14 — патрубок вывода волокнистого материала.

Способ получения волокна из льна, конопли и других волокносодержащих растений осуществляют следующим образом.

Стеблевой материал из волокносодеожащих растений поступает на обработку в виде снопов или рулонов (операция 1). Снопы развязывают, рулоны материала раскатывают и формируют вручную или с помощью слоеформирующих машин слой стеблей толщиной 2 — 3 стебля при расположении стеблей массой 0,3-0,5 кг (операция 2).

Слой стеблей поступает далее в мяльную машину, где осуществляется промин стеблевого материала с подачей горстей перпендикулярно мяльным вальцам, нарушение связей волокна с древесиной стебля, излом и измельчение древесины (операция

3), Горсти и ромятого материала. перевязывают гибкой вязкой в средней части длины

1641902

15

35

50

55 горсти. Перевязывание осуществляется вручную или с использованием вязального механизма (операция 4).

Сформированные горсти подают во входной патрубок дезинтегратора — устройства для выделения волокна из стеблей растений.

Дезинтегратор содержит вращающуюся поверхность — ротор 11 и неподвижную поверхность — статор 10, на которых установлены рабочие органы, концы которых заходят в промежутки рабочих органов, расположенных на противоположной поверхности, образуя рабочую зону. Статор 10 укреплен на корпусе 8, в центральной части которого имеется входной патрубок 9. На периферии ротора 11 установлена разделиа тельная перегородка 12, выполненная в виде колосниковой решетки. На корпусе 8 в зоне снаружи от разделительной перегородки 12 установлен патрубок 13 вывода костры и патрубок 14 вывода волокнистого материала.

При вращении ротора 11 в центральной части корпуса 8 создается разрежение и воздух вместе с обрабатываемым материалом поступает через входной `атрубок 9 в корпус 8. При радиальном движении воздуха материал поступает в рабочую зону и подвергается воздействию рабочих органов. Костра проходит через промежутки в разделительной перегородке 12 и через патрубок 13 выходит из корпуса 8. Волокно соскальзывает по пруткам разделительной перегородки 12 к передней стенке корпуса

8 и выходит иэ дезинтегратора через патрубок 14 вывода волокнистого материала.

Во время обработки материала в дезинтеграторе осуществляется операция трепания и скобления промятых стеблей, отделение костры от волокна и выведение костры иэ технологического потока (операция 5).

Так как горсти перевязаны в средней части гибкой вязкой, то обработка горсти в дезинтеграторе происходит без нарушения связи и без существенного ее влияния на процесс обработки. По завершении процесса волокно горсти остается зафиксированным в месте вязки, благодаря чему она легко может быть выровнена по длине и параллелиэована в гребенном поле или в воздушной струе, Параллелизация волокна в горсти может осуществляться вручную или помещением горсти волокна в прочесывающую машину, в качестве которой может быть использована секция серийной чесальной машины (операция 6).

Завершается обработка материала развязыванием вязки, ручной сортировкой полученного волокна и формированием из прочесанных горстей кулитки (операция 7).

С целью улучшения проработки стеблей в месте расположения вязки операция 4 способа предполагается быть выполненной с предварительным прочесыванием горсти в месте расположения вязки на длину 15 — 25 мм в специальном механизме с совмещением операции вязки горсти.

Осуществление способа позволяет получить волокно в длинном виде, параллелиэованным. Вследствие этого существенно сокращаются потери волокна и стоимость полученного продукта оказывается более чем в два раза выше, чем при использовании известного способа обработки стеблевого материала. Очес, получающийся в предлагаемом способе обработки материала, имеет более тонкую структуру волокон, чем короткое волокна, получающееся в известном способе, поэтому он может быть использован в текстильной промышленностипо оческовой системе получения пряжи, что экономически более выгодно.

Пример, Из льнотресты hL 1,0 формировались горсти массой до 0,4 кг и пропускались через мял ьную машину перпендикулярно к продольной оси вальцов. Промятую горсть перевязывали в средней части гибкой вязкой, для чего использовали льняной шпагат, и пропускали порцию через деэинтегратор. При этом практически вся костра в промятых стеблях отделялась от волокна. Обработанные горсти параллелизовали во всасывающей струе вентилятора, удерживая горсть за вязку, затем из волокна формировали кулитку. Выход длинного волокна s общей массе составлял 70 — 85 $, С увеличением горсти более 0,4 кг ухудшались условия промина на серийной мяльной машине М-100-Л. При этом обработка промятой горсти в промышленном образце дезинтегратора проходила и в менее благоприятных условиях, ВыхОД ДлиннОГО волок на в общей массе полученного волокна снижался до 50%. При увеличении геометрических размеров мяльной машины и деэинтегратора, возможно выделение волокна иэ горстей большей массы.

Формула изобретения

1. Способ получения волокна из льна, конопли и других волокносодержэщих материалов, включающий формирование непрерывного слоя иэ стеблей, мятья, трепания и чесания, отл ича ющийся тем, что, с целью улучшения качества волокна, увеличения процента выхода длинного волокна и сокращения теплознергоэатрат, из непрерывного слоя стеблей образуют горсти и

1641902 удаляют и формирую иэ волокна кулитку в соответствии с качеством полученного волокна.

Костра

ФИГ. 1

1г

Составитель И.Карандеева

Редактор Т.Лаэоренко Техред М.Моргентал . Корректор М.Демчик

Заказ 1127 Тираж 304 Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 подают их в мяльную машину перпендикулярно мяльным вальцам, затем промятые горсти перевязывают гибкой вязкой в средней части горсти по ее длине, после чего подвергают трепанию в дезинтеграторе с выделением части костры, затем при чесании обработанные горсти параллелизуют в гребенном поле или воздушной струе, вязку

5 2. Способ поп,1, от л и ча ющи йс я тем, что промятую горсть стеблей предварительно прочесывают в средней части по ее длине на участке 15-25 мм.