Способ сушки раствора гипохлорита кальция

Иллюстрации

Показать всеРеферат

Изобретение относится к технике сушки термолабильных материалов и может найти применение в производстве гипохлорита кальция. Целью изобретения является повышение производительности и качества сушки раствора гипохлорита кальция, которая достигается за счет применения досушки частиц в кипящем слое и создания оптимального соотношения расходов первичного и вторичного потоков теплоносителя в зависимости от температуры теплоносителя на выходе. Преимущество предлагаемого способа сушки состоит и том, что в процессе сушки уменьшается разложение гипохлорита кальция и снижаются потери активного хлора. 2 ил. /

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s F 26 В 3/08, 3/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4663542/06 (22) 20.03.89 (46) 15.04.91. Бюл. hh 14 (71) Усольское производственное объединение "Химпром" (72) А.Ф. Темников, А.С. Железнов и Т.А. Соловьева (53) 66.047.791.1 (088.8) (56) Авторское свидетельство СССР

М 879208, кл. F 26 В 3/12, 1979. (54) СПОСОБ СУШКИ РАСТВОРА ГИПОХЛОРИТА КАЛЬЦИЯ (57) Изобретение относится к технике сушки термолабильных материалов и может найти

Изобретение относится к технике сушки термолабильных материалов и может найти применение в производстве гипохлорита кальция (ГХК).

Цель изобретения — повышение производительности и качества сушки.

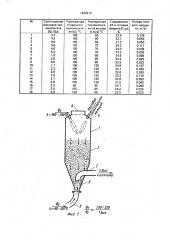

На фиг. 1 изображена распылительная сушилка, в которой может быть реализован предлагаемый способ; на фиг. 2 — оптимальный коридор значений 0)/02 при различных температурах на выходе.

Сушилка содержит корпус 1 с зоной 2 распыления и зоной 3 псевдоожиженного слоя, гаэоподводящий короб 4, газоподводящий трубопровод 5, форсунки 6, отводящий газоход 7.

Сушилка работает следующим образом.

Первичный поток теплоносителя с температурой 190 — 230 С подают через газоподводящий короб 4 в зону 2 распыления, а через газоподводящий трубопровод 5 по„„ .Ж„„1642212 А1 применение в производстве гипохлорита. кальция. Целью изобретения является повышение производительности и качества сушки раствора гипохлорита кальция, которая достигается за счет применения досушки частиц в кипящем слое и создания оптимального соотношения расходов первичного и вторичного потоков теплоносителя в зависимости от температуры теплоносителя на выходе. Преимущество предлагаемого способа сушки состоит в том, что в процессе сушки уменьшается разложение гипохлорита кальция и снижаются потери активного хлора. 2 ил. дают вторичный поток теплоносителя с температурой 90 — 120" С взону 3 псевдоожиженного слоя. Затем через форсунки 6 в сушилку подают раствор гипохлорита кальция. Диспергированные форсунками 6 капли раствора высыхают в зоне 2 распыления, превращаются в частицы и выносятся через отводящий газоход 7 в систему улавливания (циклоны). Недосохшие (крупные) частицы вследствие большего веса проваливаются в зону 3 псевдоожиженного слоя, где подвергаются досушке во вторичном потоке теплоносителя, и также выносятся через от-. водящий газоход 7 в систему улавливания.

В распылительную сушилку подают суммарный расход теплоносителя (01+ 02), равный, например, 20000 м /ч, а отношение расходов создают по соотношению

01 гзо-зго

02 твых причем твых целесообразно поддерживать в пределах 70 — 120 С, 1642212

При этом изменение количества тепла, подаваемого в сушилку, при максимальном изменении соотношения 01/02 не превышает 5,57;, что практически не влияет на процесс сушки. 5

Создание указанного соотношения расходов первичного и вторичного потоков теплоносителя осуществляют следующим образом.

Предположим, в начале процесса суш- 10 ки установился режим (на фиг. 2 точке а) нх = 75 С и 01/02 = 2,5. Режим сушки, соответствующий этим параметрам, характеризуется повышенным влагосодержанием и большими потерями готового продукта, 15

Повышенное влагосодержание готового продукта объясняется тем, что форсунка генерирует крупные капли, например, эа счет повышенного расхода раствора, регулируемого вручную (для раствора ГХК расходоме- 20 ров не существует). Крупные капли не успевают высохнуть в зоне 2 распыления. а в зоне 3 псевдоожиженного слоя недостаточен расход вторичного теплоносителя (недостаток тепла). Приведение режима сушки 25 к соотношению (1) можно выполнить двумя вариантами: первый — увеличение 01 при одновременном уменьшении Qz (линия а— б); второй — сохранение соотношения 0 /Qz и уменьшение расхода раствора (линия а — 30 в), вследствие чего произойдет увеличение

1 внх.

Предположим, в сушилке создался режим, соответствующий точке г на фиг.

2. Данный режим также необходимо от- 35 корректировать, так как он характеризуется повышенным разложением гипохлорита кальция. Корректировку можно осуществить аналогичным образом (линии r — д и r — ж). 40

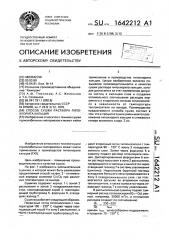

В таблице приводятся примеры реализации предлагаемого способа сушки ГХК, где общими условиями для всех примеров являются следующие параметры;

Расход раствора ГХК, кгlг 1200

Общий расход теплоносителя (01+ 02), м /г 20000

Содержание активного хлора (АХ) в исходном растворе ГХК, 11

Температура первичного потока теплоносителя (t1), С 210

П р и м е ч а н и е. В известном способе применялся исходный раствор с содержанием АХ не 11, а 15ф„вследствие чего содержание АХ в сухом продукте выше (до

29 0 ).

Формула изобретения

Способ сушки раствора гипохлорита кальция в распылительной сушилке путем подачи материала в первичный поток теплоносителя с последующей досушкой его во вторичном потоке теплоносителя, о т л ич а ю шийся тем, что, с целью повышения производительности и качества сушки, досушку материала ведут в псевдоожиженном слое при температуре вторичного потока теплоносителя 90-120 С, а величины расходов первичного и вторичного потоков теплоносителя находят из соотношения

01 К

02 твых

rpe QI u Qz — соответственно, расходы первичного и вторичного потоков теплоносителя;

К- эмпирический коэффициент, равный

230-320;

1вых — температура теплоносителя на выходе. С, при этом температуру теплоносителя на выходе поддерживают равной 70 — 120 С.

1642212

Содержание

АХ в готовом продукте (С сух), Температура вторичного теплоносителя т2, С

Температура теплоносителя на выходе

t вых, С

Иы,г нцинлону

2

4

6

8

11

12

13

14

16

17

Соотношение расходов теплоносителя

01/02

3,3

4,3

6,0

3,0

4,0

5,2

1,8

2,9

4,0

1,7

2,3

3,0

1,6

2,1

2,8

2,9

2,9

2,9

t, so-èo

130

?О

23,5

23,1

21,3

24,3

24,0

23,2

24,6

24,2

22,5

24,5

24,1

22,0

23,2

22,8

21,0

24,7

24,2

22,5

Потери готового продукта, кг/кг

0,126

0,054

0,050

0,111

0,039

0,035

0,096

0,025

0,022

0,107

0,036

0,030

0,120

0,050

0,040

0,080

0,025

0,020

1642212

91

lj, 1

1®

t8 u С

Составитель В. Ленчицкий

Редактор М. Келемеш Техред M.Ìoðiåíòàë Корректор 0. Ципле

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1136 Тираж 456 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5