Узел трения

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к конструкциям узлов трения, позволяющих повпсить т: износоизадиростойкость шатаниях , и может быть использован длт трущихся деталей топливной аппаратуры двигателей внутреннего сгорания. Цель изобретения - повышение игггюсои задиростойкости элементов узла трения при испытаниях путем удержания смазочного материала на трущихся поверхностях ,, Узел трения состоит из двух взаимодействующих разцов., разделенных смазочным материалом, один из которых,например, выполнен в виде ролика с цилиндрической поверхностью трения, а другой - в виде пластины с плоской поверхностью трения0 На поверхностях трения ролика и пластины выполнены микронерОБНОсти 3, эквидистантно покрытые фторсодержащим слоем 7. При оптимсльное отношение толгошы слоя , к высоте микронеровносгей 3 составляет 4.10 - 2,-10 Ыикроксровностн 3 по- Лторсодерчатя слоем 7 дополнительно покрыть поем 8, содержащим 95-98% нптрлд титана и 2-5% титана ИР . 76-80% нитрида молибдена п 20-2 + молибден а с Нанесен ный фторсог сгч ачдий слон 7 позволяет при работе у3 .а трения упег кивать смазочньш материал 9 г. утче контакттем искличая залир и повышал износостойкость узла чрешШо 4 1Ш01 4 табл„ ад :RJ« If i Vrf-ЭчЧ K-SA C35 с со tes со ™л. i4 Фм-t

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧНКИХ

РЕСИ БЛИК (1)5 G 01 N 3/56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTOPCHOMY СВИДЕТЕЛЬСТВУ (54) УЗЕЛ ТРЕНИЯ

СФ Ъю

Ь3 О г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГННТ СССР

1 (21 ) 4481 392/28 (22) 07. 09. 88 (46) 15.04.91. Бил. М 14 (72) Л. Г. Гулянский и В.А.Игнатьев (53) 620. 178о 16 (088. 8) (56) Авторское свидетельство СССР

N - 1023226, кл. G 01 N 3/56, 1983. (57) Изобретение относится к машиностроению а именно E констр 1кдиям узлов трения, позволяющих пов IcHTb ..-. : износо- и задиростойкость при Hcob::òàниях, и может быть использован..> дл трущихся деталей топливной аппаратуры двигателей внутреннего сгорания.

Цель изобретения — повьи ение изн-сои задиростойкости элементoE узла трения при испьгганиях путем удержания смазочного материала на трущихся поверхностях. Узел =peíèÿ cîñrom из двух взаимодействующих <: разцов, раз„„SU„„1642313 А 1 деленных смазочным материалом, один из которых, например, выполнен в виде ролика с дилиндрической поверхность|о трения, а другой — в виде пластины с плоской поверхностью трения. На поверхностях трения ролика и пластины выполнены микронерогности 3, эквидистантно покрытые фторсодержащим слоем 7. При эт-.II оптимальное отнощение толщины слоя ; к высоте микронеровносгей 3 составляет 4 ° 10 — - 4 1О

11икронеровностп 3 по-I Аторсодержащиь слоем 7 дополнительно пс крыт. . слоем

8, содержащим 95 — 98% нитрид.. титана и 2-5 титана илн 76-80i. нитрида молибдена и 20-24:, молибдена, Нанесен ный фторсо c", ..ItIêé слой 7 позволяет при работе у .:а трения уде гкивать смазочный мат риал 9 г, зоне копта1<т:, тем самым искличая задир и IIoEbL

/ износостойкость узла трен III ч пл„,.

4 табл.

1642313

Изобретение относится к машиностроению, а именно к конструкциям узлов трения, позволяющих повысить их износо- и задиростойкость при ис5 пытаниях, и может быть использовано для труцихся деталей топливной аппаратуры двигателей внутреннего сгорания.

Целью изобретения является повышение износо- и задиростойкости эле" ментов узла трения при испытаниях путем удержания смазочного материала на труц1ихся поверхностях.

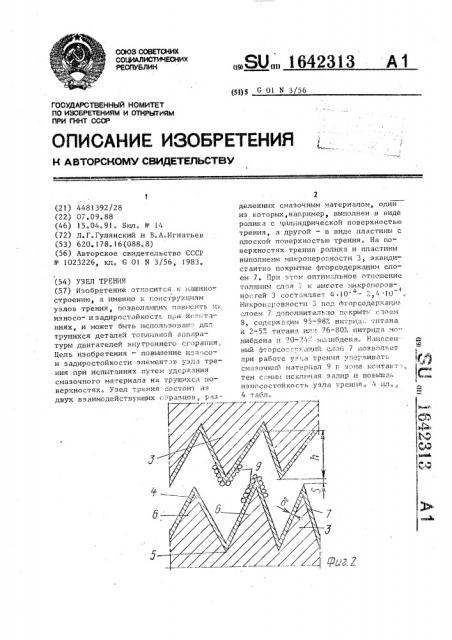

На фнг.1 изображена схема узла тре-tg пия и вид его испытания; на фиг.2 схема зоны начального взаимодействия элементов узла трения; на фиг,3 — схема взаимодействия элементов узла трения после приработки; на фиг.4 — ва- 20 риант выполнения микронеровностей трущейся поверхности с фторсодержащим слоем и слоем из нитрида титана и титана или нитрида молибдена и молибдена. 25

Узел трения (фиг. 1) состоит из двух элементов и размещенного между ними смазочного материала, один из которых, например образец, выполнен в виде ролика 1 с цилиндрической поверхностью трейия, а другой — контробразец в виде пластины 2 с плоской поверхностью трения, На поверхностях трения ролика 1 и пластины 2 .выполнены микронеровности 3 высотой h c выступом 4, впадиной 5 и боковой поверхностью 6, эквидистантно .покрытые

<1п орсодержац|им слоем 7, например, из поверхностно-активного вещества типа . 40

"Эфрен", имеющим молекулярную или близкую к нему толщину 1 . При этом отношение g/h = 4 10 — 2,4 10

11икроперовности 3 под фторсодержащим слоем 7 дополнительно покрыты слоем

8, состоящим из нитрида титана (95

98X) и титана (2-5Х) или нитрида молибдена (76 — 8OX) и молибдена (20—

24Z). Элементы узла трения, взаимодействуюц1ие между собой и со смазочным материалом 9, могут иметь не только цилиндрическую поверхность и плоскую поверхность трения нри вращательном перемещении, но, например, цилиндрические или плоские поверхности трения обоих контактирующих элементов при вращательном, возвратно-качательном или возвратно-поступательном перемещении, В процессе перемещения элемента-ролика 1 с цилиндрической поверхностью трения относительно элемента-пластины 2 с плоской поверхностью трения, прижимаемой к ней силой N, в зону контакта подводится смазочный материал 9 и таким образом осуществляется испытание узла трения. При этом выступы 4 микронеровностей 3 контактирующих поверхностей 1 и 2 элементов узла трения вступают в контакт через фторсодержащий слой 7, удерживающий смазочный материал 9. Ио мере приработки происходит частичный износ фторсодержащего слоя 7 на выступах 4 микронеровностей 3 с одновремепным затягиванием смазочного материала 9, который расклинивает межконтактный зазор S благодаря его удержанию боковыми поверхностями б и впадинами 5 микронеровностей 3. В результате приработка поверхностей происходит без образования задиров.

В процессе работы износ микронеровностей 3 сокращается благодаря удержанию смазочного материала 9 фторсодержащим слоем 7 в зонах 5 и 6 микронеровностей 3 до полного износа последних.

При испытании опытного образца узла трения установлено, что оптимальное отношение величин напряжений сдвига смазочного материала с поверхности трения при наличии и отсутствии фторсодержащего слоя составляет 1,8-5,7 (табл.1).

Зависимость параметров узла трения от значения отношения величин напряжений сдвига смазочного материала с поверхности трения при наличии и отсутствии фторсодержащего слоя приведена в табл.1.

Оптимальное отношение толц1ины фторсодержащего слоя к высоте микро-Ф неровностей установлено 4 ° 10

2,4 10

Зависимость параметров узла трения от отношения толщины фторсодер-жащего слоя к высоте микронеровностей приведена в табл.2.

При этом поверхности трения выполнены с твердостями 1000-30000 %1а (табл.3).

Зависимость параметров узла трения от твердости поверхности приве" дена в табл.3.

Испытания образцов узла трения проводились на стандартной машине трения СМТ-1 по схеме колодка — ро- 20 лик при следующих условиях; удельная нагрузка 1 — 40 МПа; температура нагрева элементов узла трения 20—

200 С; скорость скольжения при вра-. щательном движении 0,8 — 2,6 м/с; смазочные материалы: масла М148, МС20, Мlб ИХП и дизельное топливо.

Образцы элементов узла трения изготавливались из стали ИХ-15.

Формула из обретения 30

1. Узел трения, содержащий два элемента, разделенные слоем смазочного

3, Узел по п.l, о тлич аюшийся тем, что микронеровности под фторсодержащим слоем покрыты слоем материала, состоящим из нитрида молибдена в количестве 76-80% и молибдена в количестве 20 — 24%, Т а б л и ц а 1

Параметр

0,8 t 1,8 3,8 5,7 6,7

3,0 2,7 2,4

3,65

1,7-!,8

Износ, мг

Склонность к схва1819202122232425 тыв анию, мин

Расход смазочного материала, мг

3,4-2,6 2,7-2,8 3,0-3,2 3,4-3,6 3,7-3,9

Таблица 2

Значение отношения

1 1 1

Параметр

1 . 10 4 10 1,2 10 2,4-!О 2,5 !О

Износостоикость9 мг

2,2-2, б

2,8-3,2

3,5-4 0

Сцепляемость фторсодержащего слоя с микронеровностями, ед. циклов

42-43

43-44

62-63 61-62

51-53

5 16423

Установлено также оптимальное соотношение компонентов слоя, дополнительно покрывающего микронеровности поверхностей под фторсодержащим слоем,%:

Нитрид титана 95-98%

Титан 2-5%

Нитрид молибдена 76-80% 10

Молибден 20-24%

Зависимость параметров узла трения от соотношения компонентов дополнительного слоя, покрывающего микронеровности поверхностей под фторсодержащим слоем, приведена в табл.4, 13 6 материала, отличающийся тем, что, с целью повышения износои задиростойкости узла трения, поверхностная твердость материала по крайней мере одного элемента в зоне трения составляет 1000 — 30000 МИа, а поверхности трения имеют микронеровности и покрыты мономолекулярным фторсодержащим слоем, при этом отношение величины напряжения сдвига смазочного материала с поверхности трения при наличии фторсодержащего опоя к величине напряжения сдвига смазочного материала при его отсутствии составляет

1,8-5,7, а отношение толщины фторсодержащего слоя к высоте микронеровностей 4 10 - 2 4-10 е

2. Узел по п.l о т л и ч а ю— шийся тем, что микронеровности под фторсодержащим слоем дополнитель- " но покрыты слоем материала, состоящим из нитрида титана в количестве 95

98% и титана в количестве 2-5%.

1642313

Таблица 3

Твердость, ИПа

Параметр

1,9-2,0

Таблица 4.

Нитрид титана, %

Параметр

Титан, %

5 3,5 2

Нитрид молибдена, %

26

Износостойкость, мг "

1 1

4,2-4,4

2,3-2,5 2,2-2,3

3,7-3,8 3,0

Задиростойкость, мин

Износ, мг.

Склонность к pasрушению и образованию задиров, мии

900 1000 15500 30000 30100

3,2-3,3 3,1-3,2 2,4-2,6 1,7-1,8 1,6-1,7 (322 3э,3 3 ° 0 3э,l 224 226 220 221

93,5 95 96,5 98 99,5

76 78 80 82

Молибден, %

24 20 18

2,8"2,9 2,6-2,,7 2,3-2,4 2„0"2,1 2,0

1642313

Со ст ави тель Д. Пичугин

Техред M,Дццык Корректор Н.Ревск",ÿ

Редактор М.Бандура

Заказ 1141

Тираж 398

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, !01