Способ получения высокоогнеупорного плавленого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к получению высокоргнеупорного плавленого материала. Цель изобретения - удешевление гаихты, расширение сырьевой базы, повышение тех гико экономических показателей процесса и стабилизация компонентного состава получаемого материала г Это достигается тем, что сначала ведут рудовосстановительную плавку бедного алюмооксидного сырья, удаляют ферросилиций, а в расплав корунда добавляют мдгнезит, затем в расплав подученной шпинели вводят 8-16 мас.% магнезиально-циркониевой композиции эвтектического состаза, выдерживают 15-25 мин, вводят 8-16 мас.% магнезиилъно-хромистой композиции эвтектического состава, выдерживают 5-10 мин и разливают в изложницы. Расход электроэнергии 2840-3250 кВт.ч/т. 1 табл.

СООЗ СОВЕТСНИХ

РЕСПУБЛИК

А1

„„Я0„„16435О7

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И 07НРЫТИЯМ

ПРИ ГКНТ СССР

Н АВТОРСИОЬЮ СВИДЕТЕЛЬСВ ВУ (21) 4689009/33 (22) 15.05.89 (46) 23.04.91. Бюл. Р 15 (71) Днепропетровский металлургический институт (72) 9).Ф.Костыря, И.Н.Зигало, Н.С.Климкович, A.Ï.Ñàìîäàé, Н.А.Трошенков и R.Ä.Òðîÿí (53) 666.764.62(088.8) (56) Авторское свидетельство СССР

Р 423776, кл. С 04 В 35/10, 1972. (54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООГНЕУПОРНОГО ПЛАВЛЕНОГО МАТЕРИАЛА (57) Изобретение относится к получению высокоогнеупорного плавленого материала. Цель иэобретения— удешевление нихты, расширение сырьеИзобретение относится к производству огнеупоров для металлургических агрегатов и стекловаренных печей.

Целью изобретения является удешевление шихты, расширение сырьевой базы, повышение технико-экономических показателей процесса и стабилизация компонентного состава получаемого материала.

Способ заключается в следуюшем.

Получают первичный расплав алюмомагнезиальной шпинели: алюмооксидное сырье с содержанием A1 0з не более 40 мас./ — глины, каолина и т.п.

Природные алюмосиликаты шихтуют с углеродсодержацим компонентом„Полученный агломерат или брикеты подвергают рудовосстановительной плавке в электропечах с добавлением в полу- °

/ченный расплав чугунной стружки. При

2 вой базы, повышеш е те:-.пико-экономических показателей процесса и стабилизация компонентного сос-.àâà получаемого материала . Это достигается тем, что сначала ведут рудовосстановительную плавку бедного алюмооксидногo сырья, удаляют ферросилиций, а в расплав корунда добавляют магнезит, затем в расплав полученной шпинели вводят 8-16 мас.N магнезнально-циркониевой KoMEIoçèöèè эвтектического состава, выдерживают 15-25 мин, вводят

8-16 мас./ магнезигльно-хромистой композиции эвтектического состава, выдерживают 5-10 мин и разливают в изложницы. Расход электроэнергии

2840-3250 кВт.ч/т, 1 табл °

1 электроплавке агломерата или брикетов, состояшего из смеси исходных компонентов, в присутствии железа кремний восстанавливается задолго до восстановления основной составляюшей (А1 0з), и, соединяясь с железом, образует расплав ферросилиция, разделяюшийся с расплавом плавленого материала благодаря взаимной нераст воримости и разнице в удельной массе. Полученный ферросилиций выпускают через летку, расположенную в нижней части ванны печи. После выпуска ферросилиция из электропечи -в расплав корунда с температурой 2200 С вводят магнезитовый порошок иэ расчета получения расплава алимомагнезиальной шпинели стехиометрического состава 72 мас./ А1 О и 28 мас. MgO.

После чего в расплав алюмомагнеэиаль 1643507 ной шпинели вводят предварительно приготовленную магнезиально-циркониевую композицию эвтехтического состава (50 мол./ МВО, 50 мол., ZrO ).в количестве 8-16 мас. в виде

5 гряйул или кусков неправильной формы размером 5-20 мм. После выдержки расплава 15-25 мин в него вводят магнеэиально-хромистую композицию эв10 тектического состава (40 мол. NgO

60 мол. Cr) в количестве 8

16 мас./. в виде гранул или кусков неправильной формы размером 5-20 мм.

После этого расплав вьдерживают 5—

10 мин, разливают в изложницы и охлажпают с произвольной скоростью.

Порционное введение. Mg0 а составе эвтектических композиций в расплав алюмомагнезиальной шпинели обусловлено тем, что при этом поддерживается достаточно высокая жидкотекучесть расплава, позволяющая получать стабилизированный компонентный плавленый материал.MgO имеет т, пл. ь5

2800" С, /гО, — 2680 С, а эвтектика

MgO — lrOg (50 на 50 мол. ) имеет т;пл. 2150 С. При введении "магнезиально-циркониевой композиции эвтек;тического состава в расплав вместо механической смеси N80 и ЕгО степень исгарения NgO снижается как за счет сокращения времени усвоения добавки за счет более низкой температуры плавления, так и за счет того, 35 что М80 находится в виде сплава эвтектического состава.

Аналогичным образом улучшается .усвоение ИяО расплавом алюмомагнезиальной шпинели при вводе ее в виде магнезиально-хромистой композиции эвтектическогo состава (8-16 мас. ): т.пл. NgO 2800 С, т.пл. Cr<0> 2300 С, т.пл. эвтектики Ng0 — Cr 0 > (40 на

60 мол.X) 2250 С, это же повышает степень усвоения Cr<0y ?? ?????????????? ?????????????? ???????????????????????????? cr до металлического хрома.

В шихту задают предварительно прокаленный боксит крупностью 2-0 им

50 следующего химического состава, :

А1209 59,0; 810 8,0; Fe209 24,2;

TiO 2,4; СаО 1,18; п.п.п ° 6,0.

В качестве связующего вещества используют сульфитно-спиртовую бар- . ду (плотностью 1,18 г/см ). В состав

5 55 брикетировочной шихты вводят тонкомолотый (16 мкм) слабо коксующийся уголь в количестве, обеспечивающем необходимое восстановление примесных окислов углеродом при электроплавке.

Взвешенные компоненты шихты перемешивают в шнековом смесителе с постепенным введением сульфитно-спиртовой барды. Полученную смесь бри-, кетируют на двухручьевом вальцевом прессе. Брикеты подвергают естественной сушке до содержания влаги 1,6Х и затем проплавляют в крупнолаборатор- ной электропечи мощностью 250 кВа.

Плавку ведут периодическим процессом с полным проплавлением шихты и выпуском расплава ферросилиция в графитовые изложницы. Токовую нагрузку набирают ня шестой ступени (71,3 В) . одновременно загружая шихту. После проплавления колошника с целью прогрева расплава печь переводят на .четвертую ступень напряжения трансформатора (49,6 В). Степень нагрева расплава определяют по толщине штанговых проб. По достижении нормальной жидкотекучести расплава электрокорунда в него присаживают магнезитовый порошок из расчета получения расплава алюмомагнеэиальной шпинели стехиометрического состава: 72 мас. .

АЗ <0 ?? 28 ??????.>

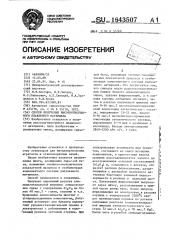

Показатели плавок по получению высокоогнеупорного плавленого материала приведены в таблице.

Технико-экономическая эффективность предлагаемого способа заключается в том, что достигается удешевление процесса получения высокоогнеупорного плавленого материала как за счет использования бедного алюмооксидного. сырья для получения расплава алюмомагнеэиальной шпинели, так и в резуль1643507 расширения сырьевой базы, повышения технико-экономических показателей процесса и стабилизации компонентного состава получаемого материала, . сначала ведут рудовосстановительную плавку бедного алюмооксидного сырья, удаляют ферросилиций, а в расплав корунда добавляют магнезит, затем в расплав полученной алюмомагнезиальноР. шпинели вв(здят 8-16 мас.Х магнезиально-циркониевой композиции. эвтектического состава, проводят выдержку

15-?5 мин, вводят 8-16 мас.7, магнезиа!льно-хромистой композиции эвтектического состава, выдерживают 5—

10 мин и разливают в изложницы. тате снижения энергозатрат при утилизации тепла рудовосстановительной плавки алюмосиликатов, что позволяет сократить электроэнергию на

500-600 кВт/ч (по сравнению с известным способом).

Формула из обретения

Способ получения высокоогнеупорного плавленого материала, включаюший получение гомогенного расплава

А1-ЕОЗ, Меоэ ZrO<, Cr 0>э с подуюцим охла))(дением расплава и дроблением, о т л и ч а ю tq и и с я тем, что, с целью удешевления шихты, (15

ВарнКолич ест но, I

Содерлание компонентов заданное/л ч>ученнсе, нас Л

Удел> ныл

Время вье!ерик>г> мпн, после ввода эвтектики

Состав винты> мас.I янт

ttgO-Cr A Э композиции эвNgO 2ТО> композиРасплав а>ачмомагнеэи ельней полнели (722

А(,О, 28I ttgO воссга новлен ного, СгаОэ зспа-!

> > I D всгораск> злекZrOg

Crg0 а

ttgO-ZrOI

t;gO-Сг О! ция эвтектнчетроэнергии, кВт.ч ся, МаО тектнческого состава (брикет) ского состава (брикет) 4,0/4> 1

6,0/6,2

6>0/6,1

6,0/6,2

6,0/6,!

6,0/6,0

6,0/6,3

8,0/8,2

0,4 О, 0,5 О, 0,2 О, 0,6 О, 0,5 О, 0,2 О, 1,1 О, 0,4 О, 6 2840 з

1 3080

О

1 3080

2 3250

70 7,5

15 . 75

20 7,5

25 . 75

20 5

Z0 7,5

20 !0

20 7,5

60,5/60,9

54,7/55,3

54,7/54,9

54,7/53,2

54,7/55,1

54 >7/55,0

54,7/56,2

49,0/49,4. 31,5/31,1

33>3/32,8

33,3/33,1

33/32,7

33,3/32,8

Зз,З/ЗЗ,1

33, 3/31, 2

3S,0/34,6 >,О/3>8

6,0/5,7

6,0/5,9

6,0/5,9

6,0/6,0

6,0/5,9

6,0/5,4

8,0/7,8

12

1? !

12

12

12

8

12

t2 !

2 !

12

12

16

47,5

35,0

0,5

12,5

84

76

76

76

76

76

76

68

Глинозем

Иагнезнт (952 080)

ZrOg

Хранит (302 СгаОЗ) !

3

5

7

ИчвеcTныП

3,25 2,25 3620

47,5/52,0 33,5/30,0 5,0/5,4

6 25/4,0 к

Ф

Орлмеси 8,6I.

Составитель Л. Булгакова

Техред С.Мигунова

Корректор Л. Пилипенко

Редактор Н.Гунько

Заказ 1216 Тираж 454 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская. наб.; д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101