Способ получения синтетического моющего средства

Иллюстрации

Показать всеРеферат

Изобретение касается производства моющих средств, в частности получения синтетического моющего средства в гранулированном виде. .Цель - повышение качества продукта в части снижения термического разложения , компонентов. Для этого ведут смешение компонентов - неионогенИзобретение относится к способам получения гранулированных продуктов и может быть использовано при получении гранулированных синтетических моющих средств ХСМС) и других товаров бытовой химии о Целью изобретения является повышение качества готового продукта в части снижения термического разложения компонентов, повышение содержания целевой фракции гранул при од- . новременном снижении энергозатрат, ного поверхностно-активного вещества и нетермостабильных добавок с последующими разделением полученной композиции на два потока и их распылительной сушкой. Для обеспечения получения продукта с повышенным содержанием целевой фракции гранул и для снижения энергозатрат распылительной сушке подвергают 80-98% от массы композиции и высушенную часть смешивают с нетермостабильными добавками при одновременном напылении остальной части композиции. Лучше для повышения насыпной плотности конечного продукта в напыляемую часть композиции предварительно вводить неионогенное поверхностно-активное вещество. Эти условия снижают расход топлива на 5-30% и обеспечивают гранулометрический состав высшей категории качества (фракция с 0,2-2,5 м более 90%) при высокой насыпной плотности 440 кг/м3 против 410 кг/м3 в известном случае. 1 з.п.ф-лы, 1 ил.,1 табл. а также увеличение насыпной плотности крнечного продукта. На чертеже представлена технологическая схема для способа получения гранулированных CMC. Порошкообразные термостабильные компоненты сырья из бункеров 1 дозаторами 2 и транспортером 3 подают в реактор-смеситель 4. В этот же реактор из емкостей 5 дозаторами 6 подают жидкие термостабильные компоненты . В реакторе 4 проводится смешение § Ю с& Ј СО О о 1C

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГУБЛИК..Я0„„16436О2

А1 (51)5 С 11 D 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ОРИ ГКНТ СССР (21) 469171 7/04 (22) 15. 05.89 (46) 23.04.91. Бюл. Р 15 (71) Всесоюзный научно-исследовательский и проектный институт химической промышленности (72) В.Ф.Стадник, Э.Г.медведев, А.Н.Безносов, В.Г.Гершевич. и В.С.Кораблев . (53) 661. 185 (088.8) (56) Авторское свидетельство СССР

Р 1122691, кл. С 11 D 11/02, l981.

Авторское свидетельство СССР

Р 747514, кл. С 11 D 11/02, 1978, (54) СПОСОБ ПОЛУЧЕШЬЧ СИЛТГТИЧЕСКОГО

ИОИЩГГО СРЕДСТВА

{57) Изобретение касается производства моющих средств, в частности получения синтетического моющего средства в гранулированном виде. .Цель — повышение качества продукта в части снижения термического разложения компонентов. Для этого ведут смешение компонентов — неионогенИзобретение относится к способам получения гранулированных продуктов и может быть использовано при получении гранулированных синтетических моющих средств (СМС) и других товаров бытовой химии.

Целью изобретения является повыше ние качества готового продукта в части снижения термического разложения компонентов, повышение содержания целевой фракции гранул при одновременном снижении энергозатрат, г ного поверхностно-активного вещества и нетермостабильных добавок с после- дующими разделением полученной композиции на два потока и их распылительной сушкой. Для обеспечения получения продукта с повышенным содержанием целевой фракции гранул и для снижения энергозатрат распыпительной сушке подвергают 80-98Х от массы композиции и высушенную часть смешивают с нетермостабильными добавками при одновременном напылении остальной части композиции. Лучше для повышения насыпной плотности конечного продукта в напыпяемую часть композиции предварительно вводить неионогенное поверхностно-активное вещество. Зти условия снижают расход топлива на

5,30Х и обеспечивают гранулометричес" кий состав высшей категории качества (фракция с 0,2-2,5 м более 907) при высокой насыпной плотности

440 кг/м против 410 кг/м в известном случае. 1 з.п.ф-лы, 1 ил.,1 табл. а также увеличение насыпной плотности крнечного продукта.

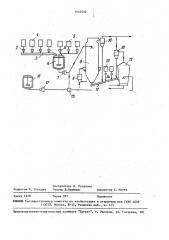

Иа чертеже представлена технаяогическая схема для способа получения гранулированных CNC.

Порошкообразные термостабильные компоненты сырья иэ бункеров 1 дозаторами 2 и транспортером 3 подают в реактор-смеситель 4. В этот же реактор из емкостей 5 доэаторами 6 подают жидкие термостабильные компоненты. В реакторе 4 проводится смешение

1643602 компонентов. Получаемая композиция поступает на насос 7 высокого давления и затем разделяется на две части.

Первую часть в количестве 80-98%. от всей массы подают на распылительную сушку в башню 8, где она высушивается потоком теплоносителя, поступающего из генератора 9.

Отработанный теплоноситель очищают 10 в циклонах 10 и сбрасывают в атмосферу, Полученный сушкой полупродукт транспортером 11 подают в смеситель

12. В смеситель или транспортер 11 из бункера 13 дозатором 14 подают порошкообразные нетермостабильные, компоненты СИС (перборат натрия, бикарбонат натрия, знзимы и другие), а также пыль, уловленную в системах пыпеочистки, на которые напыляют вто- 20 рую часть (2-20%) композиции. Количество композиции выбирается в указанных пределах из условия достиже» ния высокой степени грануляции пылевидных частиц и в то же время получения продукта с хорошей сыпучестью, Влага, содержащаяся во второй части композиции, химически связывается солями нетермостабильных добавок и пылью.

Неионогенные ПАВ вводят во вторую. часть композиции в смесителе 15, подавая из реактора 16 дозирующим уст- ройством:,17. Этим достигается значи- тельное снижение вязкости композиции,, обеспечение ее монодисперсного рас35 пыла и, что очень важно, повышение степени (плотности) связывания пылевидных частиц из-за повышения смачи-. вающей способности жидкости. В резуль-,0 тате получается продукт более Высокой насыпной плотности.

Готовый продукт из смесителя 12 поступает на расфасовку 18.

Получают композицию следующего состава, мас.Х:

ТПФ 20

Сода кальцинированная 10

Сульфат натрия 4,2

КМЦ 1,35

Оптический отбеливатель 0,1 50

Перборат натрия 10

Неионогенное ПАВ 3

Сульфанол (100% ПАВ) 10

УКндкое стекло (на 100%

$ 0 ) 1,35 55

Вода 40 !

Пример 1. (по известному спо- собу). Готовят композицию и подают ее двумя потоками на различные уровни распылительной сушилки (башни) °

Температуру теплоносителя на входе в башню устанавливают 220оС

Результаты замеров и анализа полученного продукта приведены в таблице, Пример 2. Готовят композицию {смесь) СИС указанного состава, но без пербората натрия и неионогенного ПАВ. Содержание воды сохраняют на уровне 40Х. Перборат натрия вводят в смеситель 12 и туда же отдельно от композиции напыляют Н-ПАВ, Полученную композицию разделяют на две части: 98 и 2Х соответственно и распыиительной сушке подвергают

98Х композиции, а остальные 2Х распыляют в смесителе, куда поступает продукт сушки первой части композиции, перборат натрия (10%), уловленная пыль и неионогенные ПАВ (3%).

Пример 3 ° Осуществляют способ по примеру 2, с той лишь разницей, что композицию делят на две чаСти, равные 80 и 20Х соответственно.

Пример 4. Способ осуществляют по примеру 2, с той разницей, что композицию делят на две части, равные 90 и 10Х.

Пример 5. Способ осуществляют по примеру 2, с той разницей, что композицию делят на две части, равные

75 и 25Х соответственно.

Пример 6. Способ осуществляют по примеру 2, с той разницей, что композицию делят на две части, равные

99,5 и 0 5Х соответственно, Пример 7. Способ осуществляют по примеру 3, но изменяют состав композиции, Х: трипопифосфат натрия

30; сульфат натрия 30; сульфанол 15 жидкое стекло 1,5; функциональные добавки 2; вода 8.:, Пример 8. Способ осуществляют по примеру 4, но неионогенные ПАВ (синтанол-ДС-10) вводят во вторую часть композиции и напыпяют их в смесителе совместно.

Пример 9. Способ осуществляют по примеру 4, но неионогенные

ПАВ-синтамид 5 - вводят во вторую часть композиции и напыляют их в сме сителе совместно., Результаты проведенных испытаний представлены в таблице.

I . I

Как следует из приведенных данных,. предлагаемый способ (подача части композиции на грануляцию, минуя рас5 16 пылительную сушку) позволяет снизить расход топлива на 5-ЗОХ при обеспечении гранулометрического состава на уровне требований высшей категории качества (фракция 0,2-2,5 мм >90X) .

43602

Формула изобретении

1. Способ получения синтетически моющего средства путем смешения ком-! понентов, включающих неионогенное поверхностно-активное вещество и нетермостабильные добавки, разделения полученной композиции на два потока с последующей распылительной сушкой, отличающийся тем, что, с целью повышения качества продукта: в части снижения термического разложения компонентов, обеспечения получения продукта с повышенным содержанием целевой фракции гранул при одновременном снижении энергозатрат, распылительной сушке подвергают 8098Х от массы композиции и высушенную . часть смешивают с нетерьгостабильньпчи

20 добавками при одновременном напылении остальной части композиции.

Улучшение гранулометрического состава достигается благодаря дополнительной грануляции продукта расныпительной сушки, а также пылевидных частиц нетермостабильных добавок, напылением в смесителе второй части композиции с неионогенными ПАВ..

Введение Н-ПАВ во вторую часть композиции позволяет дополнительно увеличить насыпную плотность продукта от 410 до 440 кг/м .

Термическое разложение Н-ПАВ и пербората натрия отсутствует, так как они вводятся в состав СИС при температуре окружающей среды.

Выход за указанные пределы или ие обеспечивает получение продукта заданного гранулометрического состава и экономии энергии, или приводит к получению липкого продукта из-за пе ресыщения его влагой второй части композиции.

Показатели по примеру

Показатели

4 5

2 3

1 по известному способу, 50

130,115 92 102 88 123 103 103 103

91 96 95 82 85 94 95 95 (комки) 405 420 410 400 400 420 440 440

380

35-40

66, Общий расход композиХе

1 ч. композиции

2 ч. композиции

Расход природного газа на получение

1 т СИС,м /т

Содержание целевой фракции частиц

0,2-2,5 мм, Х

Насыпная плотность,,продукта, кг/м

Термическое разложение пербората и Н-ПАВ, Z

Сыпучесть продукта, Х

2. Способ по п. 1, о -т л и ч аю шийся тем, что, с целью повы25 шения насыпной плотности конечного продукта, в напыпяемую часть компо-. зиции предварительно вводят неионогенное поверхностно-активное вещество.

98 80 90 75 99,5 90 90 80

2 20 10 25 0,5 10 10 10

Ile разлагается

70 71 73 0 72 72 75 75!

l643602

Составитель Л. Русанова

Редактор Н. Рогулич Техред Л.Олийнык: Корректор Т. Малец

Заказ 1220 Тираж 287 Подписное

М

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101