Способ выплавки стали в кислородном конвертере

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ)УБ ЛИК (19) 01) А1 щ) С 21 С 5/28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (2 1) 468959 3/02 (22) 12. 05, 89 (46) 23 ° 04.91» Бюл. 11». 15 (71) Научно-производственное объединение "Тулачермет" (72) 10,А.Руднев и Г.С.Колганов (53) 669. 184. 142 (088. 8) (56) Заявка ФРГ 11» 2719981, кл. С 21 С 5/28, 1981.

Заявка ФРГ 11» 2729982, кл, С 21 С 5/28, 1981. (54) СПОСОБ ВЫПЛАВКИ. СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ (57) Изобретение относится к метал. лургии, конкретнее к способу получения стали в конвертерах из твердых металлических железосодержащих маИзобретение относится. к метаплур" гии, конкретнее к способу выппавки . стали.

Цель изобретения —. сокращение продолжительности плавки и увеличение выхода жидкой ст али.

Способ осуществпяют следующим образом.

В кислородном конвертере лом прогревают посредством сжигания в кислородосодержащем газе углеводородного топлива, поступающего в конвертер снизу и сбоку. В качестве дополнительного энергоносителя, после образования в зонах фурм р.асплава, в конвертер заливают белый электропеч ной шлак в смеси с расплавленными

2 териалов. Цель — сокр ащеже продолжительности ппавки и увеличение выхода жидкой стали, Это достигается тем,что в конвертер загружают металлолом, нагревают его посредством сжигания углеводородного топлива в качестве дополнительного энергоносителя, используют жидкий электропечной шпак в смеси с расплавленными алюмосодержащими материалами, причем электропечного шлака расходуют 5-101 от массы металлического лома, а количество алюминия составляет 20-50% от массы электропечного шлака. Изобретение позволяет сократить продолжительность плавки примерно на 56 мин и увеличить выход жидкой стали на 4-67. 1 табп. апюмосодержащиьи материапамн, причем электропечного шлака подают 5-10% от. © массы металлолома, а количество алюминия составляет 20-50% от взятого эп,ектропечного шпака.

Введение в конвертер в период плавления лома, жидкого электропечного шпака, имеющего температуру нагрева около 1800 С, в смеси с жидким алюминием, дает возможность чффектив- фЬ но использовать физическое тепло электропечного шлака и тепло, выде: ляющееся при сжигании алюминия в кислороде, за счет приближения источников тепла непосредственно к металлолому. Смесь в жидком виде растекается между кусками лома. Без алюминия

16436! б шпак быстро бы затвердел. Однако жидкий алюминий, сгорая, выделяет значительное количество тепла, чем и предотвращает з атвердевание шлака.

Электропечной шлак, в свою очередь, предотвращает телловое и химическое воздействие жидкого алюминия на футеровку конвертера, чем способствует повышение стойкости футеровни конвертера.

Таким образом, сглаживаются пиконяе тепловые нагрузки, что важно для стойкости футеровки конвертера.

В дальнейшем по ходу продувки ванны кислородсодержащим газом железо, марганец, и кремний окисляются с выделением тепла, выполняя в общем баллансе по теплу функцию регуля гора распределения тепла по ходу ппавки, Введение жидкого высокоосновного шлака способствует сокращению расхода извести для процесса шлакообраэования, что бпагоприятно сказывается на тепловом баллансе плавки.

В качестве апюмосодержащих материапов можно использовать отходы алюминиевого производства, например стружку, обреэь«лом, апюминиевую крупку мимического производства и тада

Окислы алюпыния совместно с окислами кальция «кроме того, образуют гарнисаж на футеровке конвертера, что влияет на повышение ее стойкости.

Пример 1. В !О-тонный конвертер, оборудованный доннымя и боковыми топливно-кислородными фурмами, загружают 0,2 т извести и 10 т метайлалома. Нагрев металлолома осуществляют путем подачи через донные фурж

20-30 м /NHH кислорода и 5-8 м /мин природного газа. По боковым фурмам подают 5-10 м /мин кислорода и 2,55,0 м /мин природного газа. Подачу

9 кислорода через верхнюю фурму изменяют в пределах 10-15 м /ьын.

Расплавление металлолома осуществляют так же, как и его нагрев, т. е. расход газовых реагентов, подаваемых в конвертер во время плавления, ана- логичен расходу их при нагреве. В начале плавления лома в конвертер заливают смесь белого злектропечного шлака с жидким апюьынием в количестве соответственно 0,300 и 0,210 т, Температура жидкого шлака 1810 С, Дпя получения жидкого алк»ыния используют алюмосодержащие отходы с содержанием алюжния около 80/. Метаплолом расплавляется через 36,5 баян

Температура расплава 1525 С. После возобновления дутья через донные фурмы подают 15-20 м /мин кислорода, 2,5-3,0 м /мин природного газа, по

3 боковым фурмам 5 мз/мин кислорода и

2 м З/мин природного газа, по верхней фурме 10-15 м /мин кислорода. Продувку ведут еще в течение б м н. Об.щее время продувки составляет 42,5 мин, По окончании продувки температура металла 1630 С. Металл содержит, /.:

С 0,07; Мп 0,02; P 0,008; S 0,035; железо остальное. Содержание Са0 в конечном шпаке 44,3X» FeO 28/. Получают 8,6 т жидкой стали.

Пример 2. В 10""тонный кон20 вертер загружают О, т извести и

10,3 т металлолома. Режим дутья аналогичен режиму в примере 1. В начале плавления лома в конвертер заливают смесь белого злектропечного шлака с

25 жидким алюминием в количестве соответственно 0,515 и 0,103 т. Металло- ° лом расплавляется через 30,8 мин.

Температура металла 1530 С. Общее время продувки 43,2 мин. По окончании продувки температура метапла 1630 С.

Металл содержит, 7: С 0,07; Мп 0,03;

Р 0,009; S 0,033; железо остальное.

Содержание СаО s конечном шлаке 44,6/, Fe0 21/. Получаюг 9,6 т жидкой стапи.

Пример 3. В 10-тонный конвертер загружают 0,1 т извести и

10,1 т металлолома. В начале плавле ния лома в конвертер заливают смесь белого злектропечного шлака с жидким

40 алнаинием в количестве соответственно 0,505 и 0,156 т. Металлолом расплавляется через 30,1 мин. Температура металла 1535 С. Общее время продувки 36,9 мин. По окончании продув45 ки температура металла 1640 С. Металл содержит, Й: С 0,08; Мп 0,04; Р 0,007

S 0,031; железо остальное. Содержание СаО в конечном шлаке 45,!Х» FeO

20/. Получают 9,35 т жидкой стали..

Сведения по примерам 2, 3, 4, 7-12 характеризующих предлагаежй способ и за предепами предлагаемях параметров (примеры 1«5,6» 13 «15) а также данные, характеризующие способ вы-" 55 плавки стали по известной технологии (примеры 16 и 17) приведены в табЛи: це.

Предлагаемый способ позволяет сократить продолжительность плавки

5 l6 примерно на 5-6 мин, увеличить выход жидкой стали на 4-67., Формула изобретения

43616

6 ниялома, о тличающийся тем, что, с целью сокращения продол жительности плавки и увеличения выхода жидкой стали, в качестве дополнительного энергоносителя в конвертер заливают белый электропечной HLJIBK в смеси с расплавленными алюмосодержащими материалам, причем электро)0 печного шлака подают в количестве

5-)0% от массы металлолома, а количество вводимого. алюминия составляет

20-50% от массы электропечного шлака.

Способ выплавки стали в кислородном конвертере, включающий завалку лома, нагрев его посредством сжигания углеводородного газообразного нли жидкого топлива в кислородсодержащем газе, поступающих в конвертер

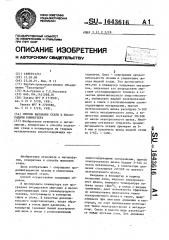

1 снизу и сбоку, подачу дополнительного энергоносителя в период расплавлеУсловия проведения плавок

Прн мер

Расход электРасход

Загружено в конвертер, т

Выхо жидко

Al от жидкого жидкого

Al ома извесстаропечного сит ел массы жидко стал

% и,т электропечного шлака шлака относит ель- шлака, но массы лома, %

8,8 86,3

8,9 85,6.

16 10 2 0,55

17 10,4 0 55

) IOt0

2 )0,3

3 10,1

4 9,8

5 10,3

6 10,0

7 10,2

8 104

9 10,1

10 10,3

11 9,9

)2 10,0

13 )0,4

14 )0,2

15 10,0

0,2

О,!

О,l

0tl

0,1

0,1

0,l

0,1

0,1

Ot1

0,l

0,1

0,1

О ° 1

0,l

0, 300

0,515

0,505

0,495

0,515

О, 700

0,714

01 728

О, 707

) 03

0,99

1 toO !,04

1,22

1,20

Уголь, порошок, т

0,400

0,400

0,2!0

О, 103

0,156

0,248

0,361

0,070

0,143

0,218

0,354

0,206

0,297

0,500

0,208

0,245

0,600

3 70

5 20

5 30

5 50

5 70

7 10

7 20

7 30

7 50

10 20

10 . 30

10 50

10 70 !

2 20

12 50

8,6 86,0

9,6 93, 2

9,35 92,6

9,10 92,9

8,7 84,5

8,8 88,0

9t45 92эб

9,6 92,3

9,4 93,0

9,5 92,0

9,2 92,9

9,3 93,0

8,6 82,7

8,8 86,3

8,8 88,0

164 3616

Продолжение таблицы

Результаты плавок

Прн мер

Химический состав стали,X

Химический состав шлЖа °

Темпе" Продолжит ел ьность мин ратура металла, С

Fe0

СаО плавки продувки

16 37,1 44,2 1630 0,06 0,03 0,039 0,011 43, 29,1

17 37,8 44,6 1625 0,07 0,02 0,041 0,009 42,1 28,9

П р и м е ч а н и е. Плавки прошли с большиж выбросами.

Составитель В. Остринский

Техред М.Моргентал Корректор:О,Кравцова

Редактор Н,Рогулич

Заказ 1221 Тираж 395 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

° °

2

4

5 б

8

l0

ll l2

l3

l4

36,5

20,8

31,1

31,0

39,1

35,8

30,2

30,5

29,5

30,3

30,0

29,8

39,6

36,9

35,9

42,5

37,0

36,9

36,8

41,1

42,8

37,0

37,6

36,6

37,!

36,4

36,7

42,6

" 43,4

42,8

1 650

16 30

16 35

16 35

0,07

0 07

0,09

0,09

0,06

0,07

0,09

0,07

0,08

0,09

0,08

0,07

0,08

0,09

0,02 О,035

0,03 0,033

0,04 0,031

О,ОЗ 0,035

0,05 0,033

0,02 0,030

0,03 0,032

0,05 0,036

0,02 0,031

0,04 0,036

0,01 0,032

0,03 0,035

0,02 0,029

0,04 0,032

0,03 0,030

0,008

0,009

0,007

0,008

0,011

0,007

0,008

0,009

0,007

0,009

0,008

0,009

0,012

0,008

0,009

44,3

44,6

45,1

44,9

46,0

43,5

45,)

46,2

45,6

44,5

45,6

46,8

44,1

43,6

46,4

28,0

21,0

20,0

20,5

22,0

28,0

21,0

21,5

22,0

22,5

21,5

20,3

29,1

26,8

27,1