Способ получения хромсодержащих плавленых флюсов

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, в частности к производству-фторидно-оксидных флюсов для электрошлакового переплава и сварки преимущественно низкои среднелегированных сталей. Цепью изобретения является снижение содержания серы и получение требуемой насыпной массы. В качестве компонента, содержащего оксиды алюминия и хрома, используют глиноземхромовое сырье нефтехимического производства с отношением в нем А12Оэ:Сг2Оэ 3,5-8,0, а в период доводки на поверхность расплава загружают алюминиевый порошок в количестве 0,2-0,75% от массы расплава в смеси с флюоритовым концентратом с соотношением Al:CaF2 (0,15-0,30):. За счет использования менее дорогостоящего комплексного сырья с пониженным содержанием серы и дополнительного раскисления флюса достигается регулирование насыпной массы в заданных значениях и содержание серы во флюсе менее 0,08%. 1 табл. в $

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (191 (И) (gg)g С 21 С 5/54

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4661004/02 (22) 10. 03. 89 (46) 23.04.91. Бюп. Р 15 (71) Днепропетровский металлургический институт (72) В.П.Кандыбка, 10.M.)Êóðàâïåâ, В.И.Мишин и Л.А.Черных (53) 669.168(088.8) (56) Технологическая инструкция на изготовление флюса марки ФЦ-16, ТИ-30-03-80. -N. ЦНИИТмаш, 1980, Технологическая инструкция на изготовление плавленного флюса марки

ФЦ-) 7, ТИ-30-05-82. -М.: ЦНИИТмаш, 1982. (54) СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩИХ

ПЛАВЛЕНЫХ ФЛЮСОВ (57) Изобретение относится к черной металлургии, в частности к производству фторидно-оксидных флюсов для электрошлакового переплава и сварки

Изобретение относится к черной металлургии, в частности к производству фторидно-оксидных флюсов для электрошлакового переплава и сварки, преимущественно для низко- и среднелегированных стапей.

Целью изобретения является. снижение содержания серы и получение требуемой насыпной массы.

В качестве компонента шихты, содержащего оксиды алюминия и хрома, используют глиноземхромовое сырье нефтехимического производства с отношением в нем А120з и CrioSt равным

2 преимущественно низко- и среднелегированных сталей. Цепью изобретения является снижение содержания серы и получение требуемой насыпной массы.

В качестве. компонента, содержащего аксиды алюькния и хрома, используют глиноз емхромовое сырье нефтехимического производства с отношением в нем

А1 0з. Cr203 = 3,5-8,0, а в период доводки на поверхность расплава загружают алюминиевый порошок в кслиз честве 0,2-0,75% от массы расплава в смеси с 1рлюоритовым концентратом с соотношением Al: CaF2= (О, 15-0,30): 1.

За счет использования менее дорогостоящего комплексного сырья с пониженным содержанием серы и дополнительного раскисления флюса достигается регулирование насыпной массы в заданных значениях и содержание серы во флюсе менее 0,08%. табл.

С@

3,5-8,0, а период доводки на поверху ность расплава подают алюминиевый порошок в количестве 0,2-0,75% от массы расплава в смеси с флюоритовым концентратом с соотношением Al и СаЕg, равялм (О, 15-0,30): 1.

Введение комплексного глиноземхромового сырья нефтехи яческого произ водства (1 5-2 0% Сг О, 840 О 1% и A1 0 — остальное), имеющего бтношение А1 О и Cr О, равное 3,5-8,0, позволяет получить флюс с содержанием серы жже 0,01% и насыпным весом в пределах 1,0-1,5 т/м Все

1643618 это позволяет получить металл высоко.го качества, Определение соотношения Al и СаР а также количества вводимого апюми" 5 ниевого порошка стало возможным вследствие обнаруженной заявителем зависимости между насыпной массой флюса и вводом в период доводки ука- занных добавок. !О

Введение в флюс глиноземхромового сырья, имеющего соединения с отношением А1 0 и Cr О- ) 8, не способствует созданию окислительного потенциала, что не позволяет получать !5 флюс с содержанием серы менее 0,01 .

Кроме того, при ппавке флюса обра-= зуются фтор содержащие соединения типа A1F>, что связано с увеличением активности А1 0з. Последнее приводит к дополнительному расходу фпюорита, что ухудшает технико-экономические показатели выплавки флюсов, Использование сырья, имеющего соединения с отношением Al О + и 25

Cr О З (3,5, приводит к увеличению активности С О> во флюсе. Последнее приводит к окислению высокоак.тивных легирующих элементов при ЭШП и сварке, что ухудшает качество и механические свойства металла.

Загрузка алюминиевого порошка в период доводки на поверхность расплава в количестве менее 0,2% от массы расплава флюса не позволяет. получать флюс с требуемам насыпным весом (1,0-1,5 т/м ). Расход алюминиевого порошка в количестве более 0,75 от массы расплава флюса вызывает резкое повышение температуры раскпава, это 40 приводит к повышенному угару фтористого кальция и низкой насыпной массе (менее 1,0 т/м ).

При введении в печь смеси с соот" ношением Al: CaFg C О, 15: 1 не дости- 45 гается снижения плотности расплава фпюса, что приводит к высокой насыпной массе готового флюса. Если ис" пользовать смесь с cooTHomeHHeM

Al:СаР ) 0,30:1, то кроме интенсив 50 ного испарения фторидов из расплава возможен выброс жидкого флюса из печи, что небезопасно для обслуживающего персонала, В идентичных лабораторных условиях проведен сопоставительный анализ ка55 чества и насыпной массы фпюса типа

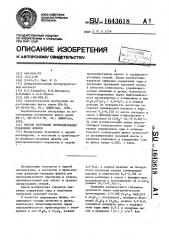

ФЦ-17, выплавленного по предлагаемому и известному способам, В печь загружают песок (30,6 Kr), флюоритовый концентрат (! 5,2 кг), глиноземхромовое сырье (в количестве 25,7; 25,7; 24; 22,5; 22,5 кг с соотношением А1 0 . Cr О, равным 2,8;

3,5; 5,75; 8; 10 соответственно); магнезит (30 кг); углекислый натрий (6,7 кг) и поташ (3,3 кг). После плавления в период доводки на поверхность расплава задают алюминиевый порошок в количестве 0,1; 0,2; 0,475;

0,75; 0,9 кг, что соответствует 0,1;

0,2; 0„475; 0,75; 0,9 . от массы флюса с флюоритовым концентратом в соотношении Al: CaF, р авном О, 13: 1;

О,!5:1; 0,225:1; 0,30:1; 0,35:1 (0,77; 1,3; 2,1;2,5;2,57 кг флюоритa).

Готовый флюс сливают в изложницы и пробивают. Образцы флюса типа ФЦ-17 подвергают химическому анализу на содержание серы и определяют насыпную массу.

При выплавке фпюса по известному способу в флюсоплавительную печь загружают, кг: песок 30,6; глиноз ем

18,4; магнезит 30; флюоритовый концентрат 15,2; углекислый натрий 6,7; поташ 3,3; оксид хрома 4,0. Плавку осуществляют во фпюсоплавильной печи емкостью 25 кг с электрическим режимом: ток 2,5-3,5 кА, напряжение 3040 В.

Расход шихтовых материалов и качество выплавленных флюсов привепены в таблице, Флюсы, полученные по вариантам

2-4, удовлетворяют всем требованиям, предъявляемых к хромсодержащим флюсам, используемым при сварке и ЭШП.

Они имеют пониженное содержание серы (0,005-0,008 ), требуемую насыпную массу (0,1-1,2 т/м ). Наилучшие результаты имеет флюс, выплавленный по варианту 3.

Флюсы, полученные по вариантам 1, 5 и 6, не удовлетворяют возросшим требованиям к хромсодержащим флюсам.

Они имеют повышенное содержание сэры

0,012-0,018Х. Кроме того, флюсы полученные по вариантам 1 и 6, имеют повышенную (1,59 и 1,65 т/м ), а по варианту 5 - пониженну!о (0,9 т/м ) насыпную массу, что приводит к нарушению электрического режима и перерасходу флюса при их использовании при ЭШП и сварке.

Таким образом, результаты выплавки флюса типа ФЦ-16 показали, что

Способ получения хромсодержащнх плавленых флюсов, включающий загрузку в печь шихты, содержащей песок, магнезит, углекислый натрий, поташ и материалы, имеющие в своем составе

«« н

° » елворнт на расплав

4>паса, кг

Содарканне серы, 2

Насыпу го". )!

>ьа! нат- рнй кг

Нот ан, кг

Окснл крона, кг

Глнноэемкроюноа снр ье, кг ало>е! >е>ел»й поролон,Х/кг

Варн акт И асов, ar

Отлоненна

1аОа н г20в в глнновемкр омэвон сан> ее не>с> е

41>СаУ масса

4ла>са, т/и

306 25 7 28 з,з

30 6,7

0,0!2

0 ° 77 0,13>1

1,3 0,15:1! 59

306 25 7 35

О 2

0>2

0.008

1,2

30 6,7 з,з а

О 475

0,4 75

О, 005 з,з

2> 1 0,225 > 1

1>0

30 6,7

30 6,7

30 6,7

30,6 24 5 75

О 75 а

0,75

1,2

0,007

2,5 0,30:1 з,з

30,6 22,5 6

0 ° 9

Оа9

0>9

0i016

30,6 22,5 10

2 57 0,35>1 з,з

6(по ненастному спасову) !

04 30 6,7 3,3 0,4 >

0,0! 6

30,6

1>65

Сост авитель 0, Берет енни кон

ТехРед M.моргентал КоРРектоР . 0 КРавцова

Редактор Н.Рогулич

Заказ 1221 Тираж 397 Подли сно е

ВНИИПИ Государственного комитета по изобретениям и открытиям лри ГКНТ ССОР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Ó71lãîðîä, ул. Гагарина, 101

5 ! 6436 использование предлагаемого способа позволяет получать флюсы с пониженным содержанием серы, требуемой на- . сыпной массой. Кроме того, использование глиноземхромового сырья неф- техимического производства позволяет

IIoJIHocTblo заменить дефицитные и дорогостоящие глинозем и оксид хрома, 10

Формула изобретения

l -8 6 оксиды алюминия и хрома, последующее плавление шихты, доводку расплава и н2пуск флюса из печи, о т л и ч а юшийся тем, что, с целью снижения содержания серы и получения требуемой насыпной массы, в качестве материала, содержащего оксиды алюминия и хрома, использовано глиноземхромовое 4ирье нефтехижческого производства с отношением в нем Al 0

:Сг Оя 3,5-8,0, а в период доводки на поверхность расплава вводят апю9жниеший порошок в колич стве 0,2Ов ТП от массы расплава в смеси с флюоритовым концентратом при соотношении А12СаР (0,15-0,30)21.