Способ управления обработкой деталей с коническими резьбовыми соединениями

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматическому управлению станочными модулями , работающими в режиме измерения детали, расчета и ввода величины коррекции инструмента в заданном поле допуска Способ предназначен преимущественно для специальных станков с ЧПУ для изготовления деталей конических резьбовых соединений Цель изобретения - повышение точности измерения и обработки деталей конических резьбовых соединений. Для этого значение и направление коррекции определяют в зависимости от величины фактического натяга, вычисленного исходя из значений координат точек пересечения линии, параллельной оси резьбы, проходящей через точку пересечения линии средних диаметров и оси впадины, с резьбовой поверхностью в трех и более впадинах. Кроме того, вычисляют по Формулам Фактический шаг резьбы и среднюю фактическую ширину впадины Способ позволяет уменьшить погрешность в определении параметров резьбы и с большей точностью корректировать управляющую программу . 1 з.пс ф-лы, 2 ил (Я

союз советсних социАлистичесних

РЕСПУБЛИН

„.SU„„1644090

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОсудАРстненный нОмитет

ПО ИЗОБРЕТЕНИЯМ И (ЛИРЫТИЯМ пРи Гннт сссР

1 (21) 4466352/24 (22) 16.05.88 (46) 23.04.91, Бюл„. 1! 15 (71) Рязанское специальное конструкторское бюро станкостроения (72) М.И.Абрамов, В,И.Морозова, В,П,Чуланов и B,À„ßêoâåíêî (53) 621.503.55(088.8) (56) Измерительное устройство фирмы Маuser. Руководство по эксплуатации, ФРГ, 1978.

Авторское свидетельство СССР

N 1199464, кл„ В 23 В 25/06, 1984. (54) СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ ДЕТАЛЕЙ С КОНИЧЕСКИМИ РЕЗЬБОВЬМИ СОЕДИНЕНИЯМИ (57} Изобретение относится к автоматическому управлению станочными модулями, работающими в режиме измерения детали, расчета и ввода величины коррекции инструмента в заданном поле допуска Способ предназначен преимуИзобретение относится к области автоматического управления станочными модулями, работающими в режиме измерения детали, расчета и ввода величины коррекции инструмента в заданном поле допуска, и предназначено преимущественно для специальных станков с числовым программным управлением (ЧПУ) для изготовления деталей конических резьбовых соединений.

Целью изобретения является повышение точности измерения и обработки деталей конических резьбовых соединений. щ) С 05 В 19/02, В 23 В 25/06 щественно для специальных станков с ЧПУ для изготовления деталей конических резьбовых соединений. Цель изобретения — повышение точности измерения и обработки деталей конических резьбовых соединений. Лля этого значение и направление коррекции определяют в зависимости от величины фактического натяга, вычисленного исходя из значений координат точек пересечения линии, параллельной оси резьбы, проходящей через точку пересечения линии средних диаметров и оси впадины, с резьбовой поверхностью в трех и более впадинах. Кроме того, вычисляют по формулам Ьактичес- д кий шаг резьбы и среднюю фактическую ширину впадины, Способ позволяет уменьшить погрешность в определении параметров резьбы и с большей точностью корректировать управляющую программу. 1 з.п, ф — лы, 2 ил„

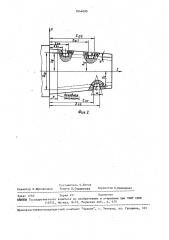

На фиг 1 представлена блок-схема устройства для реализации способа; на фиг. 2 — профиль детали с конической резьбой и схема расположения точек измерения на резьбовой поверхности.

На схеме (фиг, 1) обозначены блок

1 числового программного управления, суппорт 2 станка, измерительную головку 3, обрабатываемую деталь 4, аналого-цифровой измерительный преобразователь 5.

Согласно предлагаемому способу заготоВку устанавливают на станок, 1644090

Dcoq D cP

Н=Е +—

a y. к где Z — расстояние от сечения в точ6 ке а до упорного уступа;

D — средний диаметр резьбы в сесна чении в точке а;

D — средний диаметр резьбы в осс новной плоскости;

К вЂ” конусность.

Так как значение фактического шага 50 (а «+Кд) -(1< +К а)

1 2N справедливо для любого сечения, то погрешность углового положения шпинделя не изменяет значение натяга.

При отклонении размеров резьбы от номинального значения фактическое закрепляют в патроне и обрабатывают по управляющей программе от блока 1

ЧПУ. При автоматических измерениях шпиндель станка с обработанной дета5 лью 4 фиксируется (с точностью его позиционирования) в постоянном угловом положении.

Затем измерительная головка 3 устанавливается в измерительную позицию.. По управляющей программе от блока 1 ЧПУ посредством перемещения суппорта 2 щуп измерительной головки 3 перемещается в точку а впадины резьбы (точка пересечения линии средних диаметров с осью впадины, фиг. 2).

: <

Перемещением параллельно оси резьбы влево до касания с резьбовой поверхностью осуществляется измерение координат Ха и Еа1точки касания а . Да- лее перемещением вправо до касания с реэьбовой поверхностью осуществляет.ся измерение координат Ха и Z ag точки а . Подобным образом производится измерение координат ХЬ, Z1,, Zg и д

Хс, Ес1, Ес точек Ь, Ь, с1 и с реэьбовой поверхности впадин.

По результатам измерений блоком 1

ЧПУ осуществляются вычисление факти-. ческой величины среднего диаметра резьбы, фактической величины .шага, фактической величины ширины впадины s измеряемом сечении, расстояние от этого сечения до упорного уступа, а также расчет и ввод величины коррекции положения инструмента.

Параметром, определяющим точность изготовления конической резьбы, является величина натяга Н, определяемая соотношением

40 значение натяга Н определяется выражением ссра< Вм

Н =Z <+ — — ——

=a к. к ° где Z < — расстояние от измеряемого сеа« чения до упорного уступа;

D а — средний диаметр резьбы в сра< измеряемом сечении;

К вЂ” фактическая конусность.

Вычисление значений 2а<, Вс а< и

К,< осуществляется блоком 1 ЧПУ по результатам измерения координат точек резьбовой поверхности (а, а, Ь, Ь, с, с ):

2 а< + ЛЯ вЂ” Ф а

4(X -Ха ) (2 Хаа) (Ь "bZ)

Р/2(Zag-Zàô ) D .-Х+ — — — — -- - — + iX ) +

С а, g 2 tg(Ь/2

Р/2- (Е са-Zgt ) (Zc1 +Z сг)- (Za1 +Zae )

2 tg О(,/2 2 )

Перед обработкой детали в блок 1

ЧПУ вводятся параметры резьбы К, 06, Р, В, Н. Управляющая программа составляется так, чтобы измерение координат точек фактической резьбы осуществлялось на уровне среднего диаметра резьбы в измеряемой впадине.

По результатам измерений координат резьбовой поверхности блок 1 ЧПУ вычисляет фактические значения натяга, шага и ширины впадины, погрешность ширины впадины, погрешность величины натяга .(по указанным выражениям), выдает сообщение о браке детали, об износе инструмента, вычисляет направление и величину коррекции положения инструмента.

Использование предлагаемого спосо

6а автоматического управления обработкой деталей с коническими резьбовыми соединениями по сравнению с известным обеспечивает следующие преимущества.

В результате упрощения операций вычисления повышается точность, так как исключаются погрешности, вносимые за счет конусности резьбы, поскольку измерения координат осуществляются в точках пересечения линии, параллельной оси резьбы, проходящей

1644090 через точку пересечения линии средних диаметров и оси впадины, с резьбовой поверхностью. Способ позволяет вести обработку деталей в условиях гибкого автоматизированного безлюдного производства.

РИ-(Z„-Z«) х + — — — - - — „-.—

2д< +Ед " 2 tà д /-2

D c p

° Ф вычисленного натяга, вводом значения коррекции в программу обработки детали, отличающийся тем, 5 что, с целью повышения точности измерения и обработки деталей резьбовых конических соединений, измеряют координаты точек пересечения линии, Ф о Р м у л а и з о б р е т е н и я параельной оси Резьбыу проходящей

1О через точку пересечения линии средних

1. Способ управления обработкой диаметров и оси впадины, с резьбовой деталей с коническими резьбовыми сое- поверхностью в трех (или более) впадинениями, заключающийся в измерении динах, причем третья впадина отстоит в системе координат станка координат от пеРвой на расстоянии, кратном цеточек резьбовой поверхности диамет- 15 лому числу шагов, вычисляют величирально противоположных впадин с по- Н» средних диаметров, конусности, f следующим вычислением погрешности из Расстояния от торца детали до диаметготовления и определением направле- ра в измеряемом сечении, а величину ния и значения коррекции по значению натяга вычисляют по формуле

Р 2 (Zqq Zci ) (Zci+Zca)-(Zas -2дг) Ki

2 tg D(./2 2 где Н вЂ” фактическая величина натяга;

P — номинальный шаг резьбы; р(— номинальный угол профиля резьбы;

К вЂ” номинальная конусность;

D(, - средний диаметр резьбы в основной плоскости;

4 (Х -Ха) (.ь а) фактичес(К(1, +Еа )-(Е, +2g ) кая конусность;

2а(ZaZ Ы b2 С Е 03 — координаты точек резьбовой поверхности соответственно впадин а, Ь, с;

25 Х, Х и Х вЂ” координаты точек пересечения линии средних диаметров с осью соответствующих впадин, а, Ъ, с.

2. Способ по и. 1, о т л и ч а3(ю шийся тем, что фактический шаг резьбы Р, вычисляют по формуле где И вЂ” число шагов, и по величине отклонения от номинального шага определяют годность детали.

Составитель Е.Титов

Редактор О.Юрковецкая Техред Л.Сердюкова Корректор Л,Пилипенко

Заказ 1240 Тираж 491 Подписное

ВЯИ ЙИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул, Гагарина, 101

II и