Способ извлечения металлических электропроводных включений из потока материала

Иллюстрации

Показать всеРеферат

СаЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧНжИХ

РЕСПУВЛИН (д) В 03 С 1/24, 1/32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕ ГЕНИЯМ И ОТНРЬП ИЯМ

ПРИ ГКНТ СССР (21) 4689250/03 (22) 06.05.89 (46) 30.04.91.Бюл. N - 16 (71) Уральский научно-исследовательский институт черных металлов и

Челябинский металлургический комбинат (72) В.А.Путинцев, Б.Л.Демин, А.Н.Волощук и С.И.Токарев (53) 621.928 (088.8) (56) Авторское свидетельство СССР и 848060. кл. В 03 С 1/00. 1973. (54) СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ

ЭЛЕКТРОПРОВОДННХ ВКЛЮЧЕНИИ ИЗ ПОТОКА

МАТЕРИАЛА (57) Изобретение относится к разделению материалов, в частности может быть использовано в технологии переработки металлургических шлаков для извлечения из них металлических вклю чений. Цель изобретения — повышение (эффективности процесса извлечения.

Изобретение относится к разделе нию материалов, в частности может бить использовано в технологии переработки металлургических шлаков для извлечения из них металлических включений.

Целью изобретения является повышение эффективности пропесса извлечения.

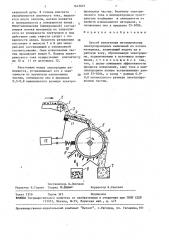

На чертеже представлено устройство для осуществления способа.

Устройство включает питатель 1 с материалом 2, в котором есть электропроводные 3 включения, электроды

4 и 5. Электрод 5 закреплен на бара-/ бане 6. Продукты разделения поступа, SUÄÄ 1645021 А 1

На поток материала, содержащий электропроводные металлические включения, в том числе и немагнитные, воздействуют электрическим током силой 25500 A в межэлектродном пространстве, куда поток материала направляют по одному из электродов (катоду).Расстояние между электродами принимают равным 0,5-0,8 минимального размера электропроводных частиц. Под действием электрического тока при замыкании электропроводным металлическим включением межэлектродногo пространства происходит возбуждение сварочной дуги. В точках контакта увеличивается плотность. тока, выделяется много теплоты, металл плавится и приваривается к поверхности анода. Неметаллическая составляющая потока не закрепляется на поверхности электродов и под действием силы тяжести сходит с поверхности анода. 1 ил.

I ют в емкости 7 и 8. Съем частиц производят ножом 9. Подвод электрического тока осуществляют контактами 10 и 11 от источника 12 напряжения.

Поток материала 2, содержащий электропроводные металлические вкгасчения 3, в том :исле и немагнитные, питателем 1 подают по электроду 4 (катоду) в межэлектродное простран" ство. (рабочее пространство), образованное с электродом 5 (анодом), закрепленным на вращающемся барабане б.

Под действием электрического тока при замыкании электропроводным металлическим включением межэлектродного пространства происходит возбуждение

1645021 проводных частиц. Величину электрического тока в межэлектродном пространстве подбирают в зависимости от свойств извлекаемого материала, а оптимальна она в пределах 25-500А.

Формула изобретения

Корректор Н.Ревская

Заказ 1310 Тираж 345 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101 сварочной дуги. В точках контакта увеличивается платность тока, выделяется много теплоты, металл плавится и приваривается к поверхности анода.

Неметаллическая (минеральная) составлллющая потока материала не закрепляется на поверхности электродов и под действием силы тяжести сходит с поверхности анода. Продукты разделения поступают в емкости 7 и 8 для минеральной составляющей и извлекаемой соответственно. Съем извлекаемых частиц производят ножом 9. Подвод электрического тока осуществляют контакта-15 ми 10 и 11 от источника 12.

Расстояние между электродами изменяется, устанавливают его в зависимости от крупности извлекаемых 20 частиц, оптимально оно в пределах

0 5-0,8 минимального размера электроСоставитель Б.Левчаев

Редактор H.Ãîðâàò Техред М.Дидык

Способ извлечения металлических электропроводных включений из потока материала, включающий подачу их в рабочую зону, образованную электродами, подключенными к источнику напряжения, отличающийся тем, что, с целью повышения эффективности процесса извлечения, силу тока в межэлектродном зазоре устанавливают рав-. ной 25-500А, а зазор — равным 0.50,8 минимального размера электропроводных частиц.