Установка для вытягивания стеклоизделий

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию стекольной промышленности, к получению ИЯЛРЛИЯ ич стекла, а именно стеклянных трубок, капилляров, штабиков, жестких световодов, и может быть использовано в производстве изделий волоконной оптики и электронной техники. С целью повышения качества продукции и точности реза установка оснащена лазером, оптически сопряженным с каналом резки. Резка осуществляется лучом лазера. В месте реза создают напряжения путем протягивания трубки через направляющие ролики 16, закрепленные на кронштейне 15 и противоположно вращающиеся в пазах для выбора режима в зависимости от длины и диаметра вытягиваемого изделия. Между роликами 16 расположен пневмотолкатель 17 с роликом, создающий при своем движении изгибающий момент. Сфокусированное излучение, попадая на напряженный участок изделия, вызывает термоупругий разрыв материала. В сочетании с автоматизированной системой управления установка позволяет получать изделия с точностью ± 1 мкм на метре длины, разрезать изделия на мерные отрезки и вырезать дефектные участки с точностью 1 мм, практически исключить наличие стеклянной кромки и. пыли, сортировать изделия. 4 ил. Ј

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 03 В 23/04

ГОСУДАР СТВЕ ННЫ И КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Р (21) 4469844/33 (22) 01.08.88 (46) 30.04.91. Бюл. hk 16 (72) Ю,И. Недранец, Н.Ф. Лебедев, Ю.А. Дулин, В.А. Круподеров и В.И. Белоглазов (53) 666.173.036(088,8) (56) Авторское свидетельство СССР

hh 1209615, кл. С 03 В 23/04, 1983. (54) УСТАНОВКА ДЛЯ ВЫТЯГИВАНИЯ

СТЕ КЛ О ИЗД ЕЛ И Й (57) Изобретение относится к оборудованию стекольной промышленности, к получению иялелия ия стекла, а именно стеклянных трубок, капилляров, штабиков, жестких световодов, и может быть использовано в производстве изделий волоконной оптики и электронной техники. С целью повышения качества продукции и точности реза установка оснащена лазером, оптически сопряИзобретение относится к оборудованию стекольной промышленности, к области получения изделий иэ стекла. а именно стеклянных трубок, капилляров, штабиков, жестких световодов, и может быть использовано в производстве изделий волоконной оптики и электронной техники.

Целью изобретения является повышение качества продукции и точности реза.

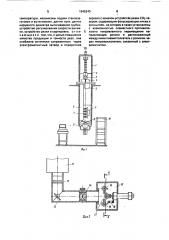

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 — устройство резки; на фиг. 3 — разрез А-А на фиг. 2; на

1сиг. 4 — Фчнкнипнальная cxPMR установки.

Установка для вытягивания стеклоизделий представляет собой вертикальную конструкцию, состоящую из блок-модулей, скрепленных между собой, и установлен. Ж 1645243 А1 женным с каналом резки. Резка осуществляется лучом лазера, В месте реза создают напряжения путем протягивания трубки через направляющие ролики 16, закрепленные на кронштейне 15 и противоположно вращающиеся в пазах для выбора режима в зависимости от длины и диаметра вытягиваемого иэделия. Между роликами 16 расположен пневмотолкатель 17 с роликом, создающий при своем движении изгибающий момент. Сфокусированное излучение, попадая на напряженный участок изделия, вызывает термоупругий разрыв материала, В сочетании с автоматизированной системой управления установка позволяет получать иэделия с точностью + 1 мкм на метре длины, разрезать иэделия на мерные отрезки и вырезать дефектные участки с точностью 1 мм, практически исключить наличие стеклянной кромки и пыли, сортировать изделия. 4 ил. ную посредством плиты с амортизаторами на антресоли, Предлагаемая установка включает механизм 1 подачи, печь 2 раэогнева, òåðìîстатирующую камеру 3, двухкоординатный датчик 4 наружного диаметра, датчик 5 дефектов, датчик 6 пути, механизм 7 вытягивания, устройства 8 резки и 9 сортировки и автоматизированную систему 10 управления процессом, расположенную в пульте управленияя.

Устройство 8 резки состоит иэ COz-лазера 11, электромагнитного затвора 12, поворотного зеркала 13, фокусирующих линз 14 и кронштейна 15, на котором закреплены направляющие ролики 16, пневмотолкатель

17 и микровыключатель 18.

1645243

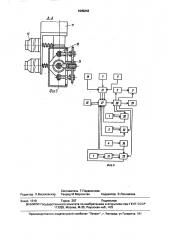

Автоматизированая система 10 управления включает в себя датчики 4 наружного диаметра, 5 дефектов, 6 пути, 19 наличия технологических сред и аварийных ситуаций, локальные регуляторы: 20 привода подачи и 21 вытягивания,22 температуры печи разогрева, 23 диаметра изделия, — блок 24 обработки информации, измерительный 25, задающий 26, сравнивающий 27 и преобразующий 28 блоки, блок 29 выдачи информации, Предлагаемая установка работает следующим образом, Заготовка, закрепленная в механизме 1 подачи, подается в печь 2, где разогревается до пластического состояния и оттягивается. Оттянутый конец заготовки заправляется между предварительно разведенными губками механизма 7 вытягивания и зажимается в них, при этом скорость вытягивания минимальная, а скорость подачи расчетная. По специальной программе скорость вытягивания плавно увеличивается до расчетной. Контроль наружных размеров и качества осуществл ется оптическими бесконтактными датчиками

4 диаметра и дефектов 5. Отжиг стеклоиэделия происходит в термостатирующей камере 3, находящейся непосредственно под печью 2. Вытянутое изделие раэрезается на мерные отрезки, длина которых задается устройством 8 рез и и раэбраковы".,åòñÿ устройством 9 сортире хи, Резка осуществляется лучом лазера 11, проходящим через электромагнитный затвор 12, поворотное зеркало 13 канала резки и фокусирующие линзы 14. Вытянутое иэделие проходит по направляющим роликам

16, которые закреплены на кронштейне 15 и имеют воэможность взаимного противоположно направленного перемещения в пазах для выбора режима в зависимости от длины и диаметра вытягиваемого иэделия.

Между роликами 16 расположен пневмотолкатель 17 с роликом, создающий при своем движении изгибающий момент. В конце хода пневмотолкатель 17 замыкает микровыключатель 18, управлчющий работой электромагнитного затвора 12 Сфокусированное излучение, попадая на напряженный участок изделия, вызывает термоупругий разрыв материала. Команду на включение пневмотолкателя 17 выдает автоматизированная система 10 управления на основании заданных параметров длины или наличия дефектного участка и информации, получаемой с датчика 6 пути, расположенного на механизме 7 вытягивания,и датчика 5 дефектов. В качестве р атчика 6 пути используется стандартный фотоимпульснычй датчик (типа BE-178) с числом импульсов не менее 1000 на оборот.

Большое число импульсов позволяет получить большую разрешающую способность (не более 0,3 мм) по длине.

Устройство сортировки 9, выполненное на двух пневмоцилиндрах с заслонками, производит разбраковку изделий на три группы: брак по размеру, — годные; брак по дефектам.

Автоматизированная система 10 управления, выполненная на базе миниЭВМ, получает информацию от датчиков 4 диаметра, 5 дефектов, 6 пути, 10 наличия технологических сред и аварийных ситуаций, локальных регуляторов 20 скорости подачи; 21 скорости вытягивания, 22 температуры печи разогрева, 23 диаметра иэделия и блока 24 обработки информации через измерительное 25, задающее 26, сравнивающее 27 устройства. Полученная информация обрабатывается и через преобразующее устройство 28 в виде команд выдается на устроиства 8 резки и 9 сортировки и локальные регуляторы 20 подачи, 22 температуры печи разогрева, 23 диаметра изделия, накопленная информация в конце процесса или по требованию оператора выдается через блок

29 выдачи на дисплей, печатающее устройство или АСУТП линии, участка, цеха. При этом регулирование и поддержание диаметра изделия решается комплексно с учетом всех факторов (не только скорости вытягивания, но и подачи, и температуры).

Структурно-функциональное взаимодействие элементов системы видно на фиг. 4.

Наличие в предлагаемой установке лазерной резки в напряженном участке изделия и автоматизированной системе управления позволяет вытягивать толсто- и тонкостенные трубки и капилляры, одно- и многожильные жесткие световоды как круглой, так и некруглой формы в сечении, получать иэделия с точностью 1 мкм на 1 м длины и «-5 мкм во всей партии изделий из одной заготовки, разрезать иэделия на мерные отрезки и вырезать дефектные участки с точностью +.1 мм, практически исключить наличие стеклянной крошки и пыли, сортировать изделия. Процент выхода годных увеличивается на 5, Технологический процесс максимально автоматизирован.

Формула изобретения

Установка для вытягивания стеклоиэделий, содержащая вертикальную печь разогрева с устройством регулирования

1645243 температуры, механизмы подачи стеклозаготовки и вытягивания, датчик пути, датчик наружного диаметра вытягиваемой трубки, устройство регулирования скорости вытяжки, устройство резки и сортировки, о т л ич а ю щ а я с я тем, что, с целью повышения качества продукции и точности реза, она снабжена оптически сопряженным через электромагнитный затвор и поворотное

Ъ зеркало с каналом устройстйа резки СС4-лазером, содержащим фокусирующие линзы и кронштейн, на котором в пазах установлены с возможностью совместного противопо5 ложно направленного перемещения направляющие ролики и расположенный между ними пневмотолкатель с роликом, через микровыключатель связанный с электромагнитом.

Фиг.1

1645243 фиа4

Составитель Т.Парамонова

Редактор Л.Веселовская Техред M.Ìîðãåíòàë Корректор Э.Лончакова

Заказ 1319 Тираж 307 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101